À la base, le dépôt par faisceau d'électrons est une technique de revêtement sophistiquée où un faisceau d'électrons à haute énergie est utilisé pour vaporiser un matériau source à l'intérieur d'une chambre à vide poussé. Ce matériau vaporisé se déplace ensuite et se condense sur un objet cible, ou substrat, formant une couche extrêmement mince et très pure. Cette méthode est un type de dépôt physique en phase vapeur (PVD) prisé pour sa précision et son contrôle.

L'objectif central du dépôt par faisceau d'électrons est de créer des revêtements en couches minces haute performance. Il excelle en offrant des taux de dépôt élevés, une grande pureté des matériaux et une efficacité, ce qui en fait une technologie fondamentale en optique, en électronique et en aérospatiale.

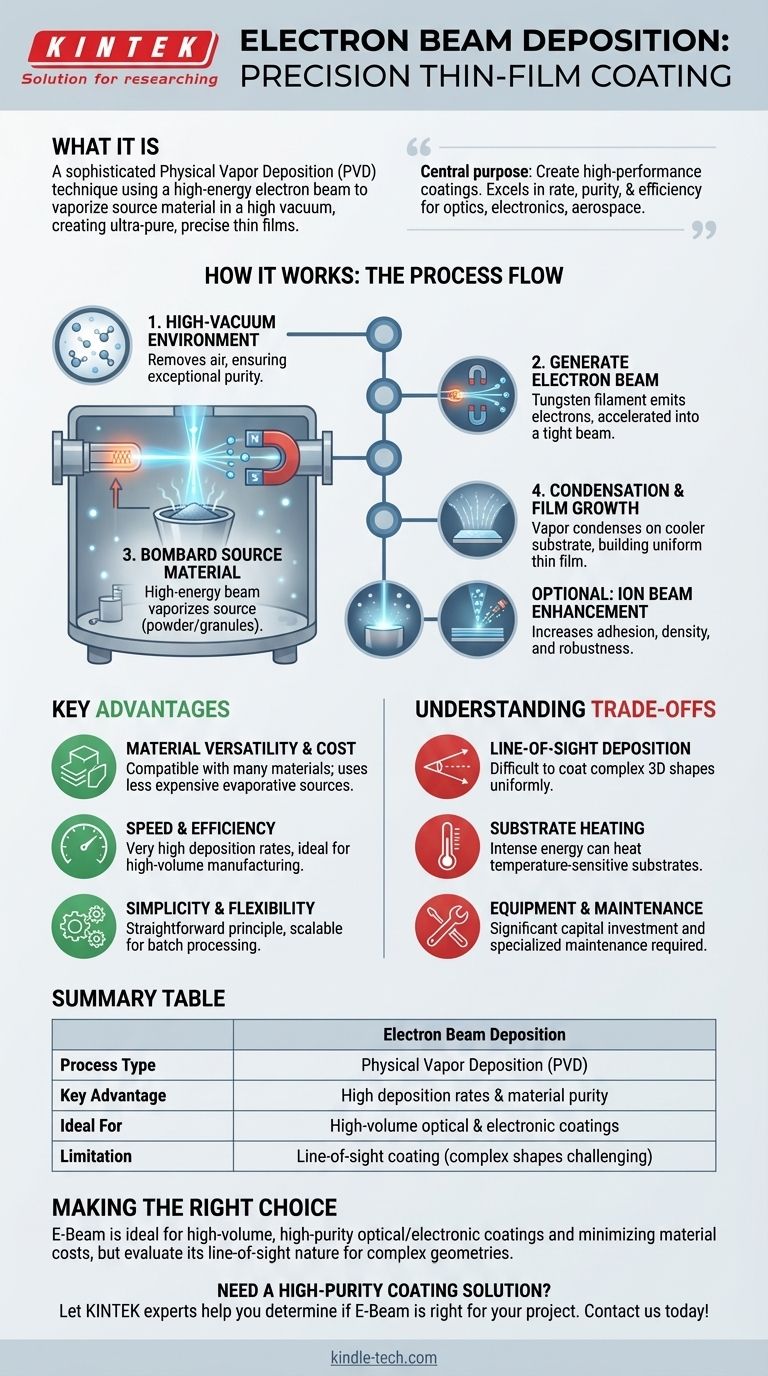

Comment fonctionne le dépôt par faisceau d'électrons

Pour comprendre pourquoi cette méthode est si efficace, il est utile de décomposer le processus en ses étapes fondamentales. Chaque étape est précisément contrôlée pour obtenir une épaisseur et une qualité de revêtement spécifiques.

L'environnement sous vide poussé

L'ensemble du processus doit se dérouler sous vide poussé. Ce vide élimine l'air et les autres molécules de gaz qui pourraient autrement réagir avec le matériau vaporisé, garantissant que le revêtement final est exceptionnellement pur et non contaminé.

Génération du faisceau d'électrons

Un filament de tungstène, similaire à celui d'une ampoule à l'ancienne, est chauffé à une très haute température, ce qui le fait émettre un flux d'électrons. Ces électrons sont ensuite accélérés et focalisés en un faisceau étroit à l'aide d'une série de champs magnétiques.

Bombardement du matériau source

Ce faisceau d'électrons à haute énergie est dirigé sur le matériau source (souvent sous forme de poudre ou de granulés) contenu dans un creuset. L'énergie intense de l'impact du faisceau chauffe le matériau, le faisant se sublimer ou s'évaporer directement à l'état gazeux.

Condensation et croissance du film

La vapeur résultante se déplace en ligne droite de la source vers le substrat, qui est stratégiquement placé à l'intérieur de la chambre. Au contact de la surface plus froide du substrat, la vapeur se condense à nouveau en un solide, s'accumulant couche par couche pour former une couche mince uniforme.

Amélioration du revêtement

Pour les applications nécessitant des performances encore plus élevées, le processus peut être augmenté avec un faisceau d'ions. Ce faisceau secondaire bombarde le film en croissance, augmentant l'adhérence et créant un revêtement plus dense et plus robuste avec moins de contraintes internes.

Principaux avantages par rapport à d'autres méthodes

Le dépôt par faisceau d'électrons n'est pas la seule façon de créer des couches minces, mais il présente des avantages distincts qui en font le choix préféré pour certaines applications à grand volume et à haute pureté.

Polyvalence des matériaux et coût

La méthode est compatible avec une vaste gamme de matériaux, y compris les métaux et les diélectriques. De manière cruciale, elle peut utiliser des matériaux sources d'évaporation moins chers par rapport aux cibles coûteuses et spécialement fabriquées requises pour d'autres techniques comme la pulvérisation cathodique magnétron.

Vitesse et efficacité

Le dépôt par faisceau d'électrons peut atteindre des taux de dépôt très élevés, ce qui signifie qu'il peut appliquer des revêtements beaucoup plus rapidement que de nombreuses méthodes alternatives. Cette vitesse le rend idéal pour la fabrication commerciale à grand volume où le débit est un facteur critique.

Simplicité et flexibilité

Bien que l'équipement soit complexe, le principe sous-jacent est simple et flexible. Il est particulièrement avantageux pour la création de revêtements polymères et peut être mis à l'échelle efficacement pour les scénarios de traitement par lots.

Comprendre les compromis

Aucune technologie n'est parfaite pour toutes les situations. Pour prendre une décision éclairée, il est essentiel de comprendre les limitations inhérentes à ce processus.

Dépôt en ligne de mire

Le matériau vaporisé se déplace en ligne droite de la source vers le substrat. Cette caractéristique de "ligne de mire" signifie qu'il peut être difficile de revêtir uniformément des formes complexes en trois dimensions avec des contre-dépouilles ou des surfaces cachées.

Chauffage du substrat

L'immense énergie requise pour vaporiser le matériau source peut également chauffer le substrat. Pour les matériaux sensibles à la température, ce chauffage incident peut être un inconvénient important qui peut nécessiter un refroidissement actif ou une méthode de revêtement alternative.

Équipement et maintenance

Les pompes à vide poussé, le canon à électrons haute tension et les systèmes de guidage magnétique représentent un investissement en capital important. Cet équipement complexe nécessite également une maintenance spécialisée pour assurer un fonctionnement constant et fiable.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement des priorités de votre projet.

- Si votre objectif principal est la production à grand volume de revêtements optiques ou électroniques : Le faisceau d'électrons est un excellent choix en raison de ses taux de dépôt élevés, de la pureté des matériaux et du contrôle précis de l'épaisseur du film.

- Si votre objectif principal est de minimiser les coûts des matériaux : La capacité d'utiliser une large gamme de matériaux évaporatifs bruts moins chers rend le faisceau d'électrons très attractif par rapport à la pulvérisation.

- Si votre objectif principal est de revêtir uniformément des géométries 3D complexes : Vous devez évaluer soigneusement si la nature en ligne de mire du faisceau d'électrons répondra à vos besoins ou si une méthode plus conforme est requise.

En pesant ces facteurs, vous pouvez déterminer si la combinaison unique de vitesse, de pureté et de polyvalence offerte par le dépôt par faisceau d'électrons correspond à vos objectifs spécifiques d'ingénierie et de fabrication.

Tableau récapitulatif :

| Caractéristique | Dépôt par faisceau d'électrons |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Avantage clé | Taux de dépôt élevés et pureté des matériaux |

| Idéal pour | Revêtements optiques et électroniques à grand volume |

| Limitation | Revêtement en ligne de mire (les formes complexes peuvent être difficiles) |

Besoin d'une solution de revêtement de haute pureté pour votre laboratoire ?

Le dépôt par faisceau d'électrons est une technique puissante pour créer des couches minces précises et haute performance. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et d'un support expert dont les laboratoires ont besoin pour obtenir des résultats supérieurs en optique, en électronique et en science des matériaux.

Laissez nos experts vous aider à déterminer si le dépôt par faisceau d'électrons convient à votre projet. Contactez-nous dès aujourd'hui pour discuter de votre application et de vos exigences spécifiques !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température