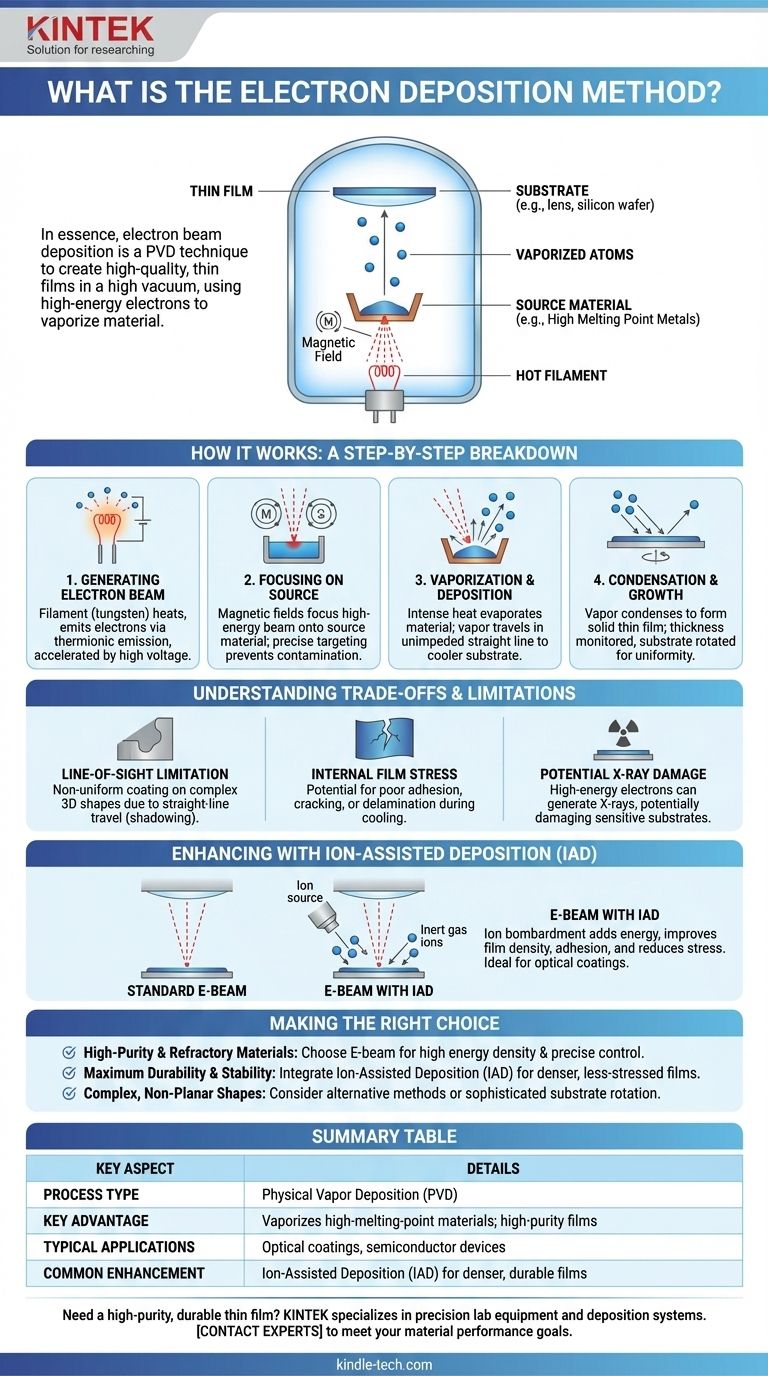

Essentiellement, le dépôt par faisceau d'électrons est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches minces de matériaux de haute qualité. Il fonctionne sous vide poussé, utilisant un faisceau focalisé d'électrons de haute énergie pour vaporiser un matériau source. La vapeur résultante voyage ensuite et se condense sur un substrat cible, formant un revêtement contrôlé avec précision.

Le principe fondamental du dépôt par faisceau d'électrons est sa capacité à transférer une énergie immense dans une petite zone. Cela lui permet de vaporiser même des matériaux ayant des points de fusion très élevés, produisant des couches minces exceptionnellement pures et bien contrôlées, essentielles pour les applications avancées telles que l'optique et l'électronique.

Comment fonctionne le dépôt par faisceau d'électrons : une analyse étape par étape

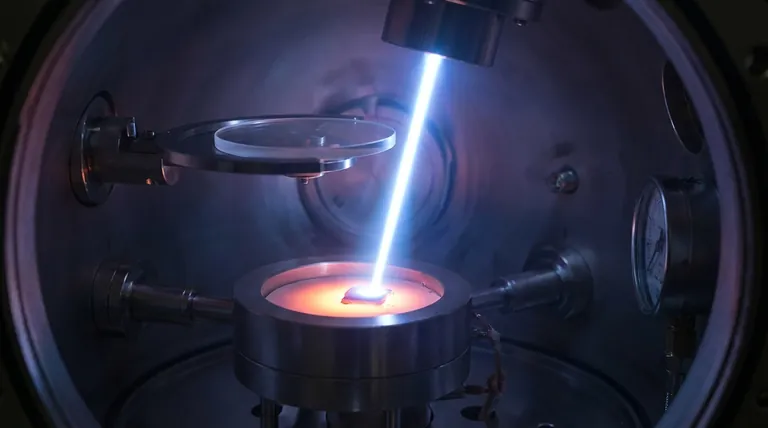

Pour vraiment comprendre cette méthode, il est préférable de la décomposer en ses étapes opérationnelles principales. L'ensemble du processus se déroule dans une chambre à vide poussé pour garantir la pureté de la couche finale.

Étape 1 : Génération du faisceau d'électrons

Un faisceau d'électrons est généré à partir d'un filament chaud, généralement en tungstène. Ce filament est chauffé au point où il émet un nuage d'électrons par un processus appelé émission thermoïonique.

Ces électrons libres sont ensuite accélérés par un champ électrique intense, qui les dirige avec une haute tension (typiquement plusieurs kilovolts) vers le matériau source.

Étape 2 : Focalisation sur le matériau source

Le faisceau d'électrons de haute énergie est guidé et focalisé à l'aide de champs magnétiques. Cette précision permet au faisceau de frapper un point très petit sur le matériau source, qui est maintenu dans un creuset ou un « foyer » en cuivre refroidi à l'eau.

Ce chauffage ciblé est un avantage clé. Il garantit que seul le matériau source est vaporisé, évitant ainsi la contamination provenant du creuset lui-même.

Étape 3 : Vaporisation et dépôt

L'énergie intense et focalisée du faisceau d'électrons chauffe rapidement le matériau source jusqu'à son point d'ébullition, provoquant son évaporation (ou sublimation).

Étant donné que la chambre est sous vide poussé, les atomes vaporisés voyagent en ligne droite, sans entrave — un chemin de « visée directe » — jusqu'à ce qu'ils frappent le substrat plus froid (tel qu'une lentille, une plaquette de silicium ou un autre composant).

Étape 4 : Condensation et croissance de la couche

Lorsqu'ils frappent le substrat, les atomes de vapeur se condensent et forment une couche solide et mince. L'épaisseur de cette couche est surveillée en temps réel et contrôlée en ajustant la puissance du faisceau d'électrons, ce qui détermine le taux d'évaporation.

Les substrats sont souvent mis en rotation pour garantir que le revêtement est appliqué de la manière la plus uniforme possible sur toute leur surface.

Comprendre les compromis et les limites

Bien que puissant, le dépôt par faisceau d'électrons n'est pas sans caractéristiques spécifiques et défis potentiels. Comprendre ceux-ci est essentiel pour son application réussie.

La limite de la visée directe

La trajectoire rectiligne du matériau vaporisé signifie qu'il peut être difficile de revêtir uniformément des formes tridimensionnelles complexes. Les zones qui ne sont pas dans la ligne de visée directe de la source recevront peu ou pas de revêtement, un phénomène connu sous le nom d'« ombrage ».

Contrainte interne de la couche

Les couches déposées par faisceau d'électrons peuvent parfois développer une contrainte interne lorsqu'elles refroidissent et se solidifient. Cette contrainte peut entraîner une mauvaise adhérence, des fissures ou une délaminations si elle n'est pas gérée correctement.

Potentiel de dommages dus aux rayons X

Le bombardement d'une cible par des électrons de haute énergie peut générer des rayons X comme sous-produit. Bien que généralement de faible niveau, ce rayonnement peut potentiellement endommager les substrats très sensibles, tels que certains composants électroniques ou polymères.

Améliorer le processus : Dépôt assisté par ions (IAD)

Pour surmonter certaines de ces limitations, le processus par faisceau d'électrons est souvent amélioré par une technique secondaire appelée Dépôt Assisté par Ions (IAD).

Qu'est-ce que l'IAD ?

Pendant l'IAD, une source d'ions séparée bombarde le substrat avec un faisceau de faible énergie d'ions de gaz inerte (comme l'argon) pendant que le matériau vaporisé se dépose.

Les avantages du bombardement ionique

Ce bombardement ionique simultané ajoute de l'énergie aux atomes en condensation. Cela les aide à s'organiser en une structure plus serrée et plus ordonnée.

Le résultat est un revêtement plus dense et plus robuste avec une adhérence nettement améliorée et une contrainte interne réduite. Pour les revêtements optiques haute performance, l'IAD est souvent considéré comme une exigence standard.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences du matériau et de l'objectif final de l'application.

- Si votre objectif principal est les revêtements de haute pureté ou les matériaux réfractaires : Le faisceau d'électrons est un excellent choix en raison de sa densité d'énergie élevée, de son efficacité matérielle et de son contrôle précis du débit.

- Si votre objectif est une durabilité et une stabilité environnementale maximales : Assurez-vous que le processus par faisceau d'électrons est couplé au Dépôt Assisté par Ions (IAD) pour produire des couches plus denses et moins contraintes.

- Si vous avez besoin de revêtir uniformément des formes complexes et non planes : Vous devrez peut-être envisager des méthodes alternatives comme le pulvérisation cathodique, ou vous assurer que votre système à faisceau d'électrons utilise une rotation sophistiquée du substrat.

En comprenant ces principes fondamentaux, vous pouvez spécifier efficacement la bonne technique de dépôt pour atteindre vos objectifs de performance matérielle.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Avantage principal | Vaporise les matériaux à point de fusion élevé ; couches de haute pureté |

| Applications typiques | Revêtements optiques, dispositifs à semi-conducteurs |

| Amélioration courante | Dépôt Assisté par Ions (IAD) pour des couches plus denses et plus durables |

Besoin d'une couche mince durable et de haute pureté pour votre projet ?

KINTEK se spécialise dans les équipements de laboratoire de précision, y compris les systèmes de dépôt avancés. Notre expertise garantit que vous obtenez la bonne solution pour le revêtement d'optiques haute performance, de semi-conducteurs et d'autres composants critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de dépôt par faisceau d'électrons peut répondre à vos objectifs spécifiques de performance matérielle.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles