À la base, l'évaporation par faisceau d'électrons (e-beam) est une technique de dépôt physique en phase vapeur (PVD) qui utilise un faisceau focalisé d'électrons de haute énergie pour vaporiser un matériau source à l'intérieur d'une chambre à vide poussé. Ce matériau vaporisé se déplace ensuite et se condense sur un substrat, formant un film mince exceptionnellement pur et dense. C'est un processus très contrôlé, apprécié pour la création de revêtements haute performance.

Lors de la création de films minces avancés, le défi central est d'atteindre une pureté et une densité maximales. L'évaporation par faisceau d'électrons résout ce problème en utilisant un faisceau d'électrons contrôlé avec précision pour chauffer directement uniquement le matériau source, ce qui minimise la contamination et permet le dépôt de matériaux à très haut point de fusion.

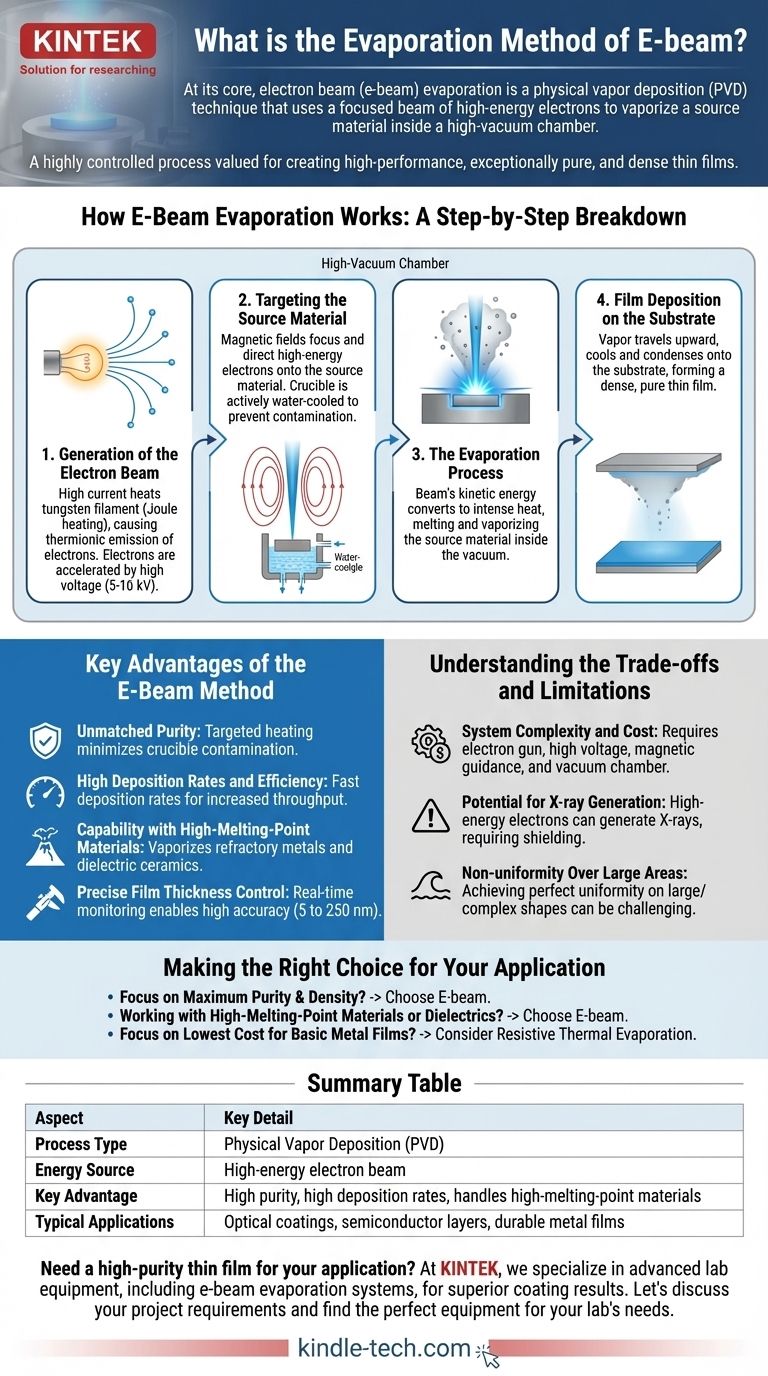

Comment fonctionne l'évaporation par faisceau d'électrons : une explication étape par étape

Le processus par faisceau d'électrons est une méthode sophistiquée qui peut être décomposée en quatre étapes distinctes, de la génération des électrons à la formation du film final.

1. Génération du faisceau d'électrons

Le processus commence par un filament de tungstène. Un courant électrique élevé est passé à travers ce filament, le faisant chauffer intensément par un processus appelé chauffage Joule.

Cette chaleur intense donne aux électrons du tungstène suffisamment d'énergie pour s'échapper de sa surface, un événement connu sous le nom d'émission thermoïonique. Ces électrons libres sont ensuite accélérés par une haute tension, généralement entre 5 et 10 kilovolts (kV).

2. Ciblage du matériau source

Les électrons de haute énergie sont formés en un faisceau focalisé à l'aide de champs magnétiques. Ce faisceau est dirigé avec précision vers le matériau source—la substance que vous souhaitez déposer—qui se trouve dans un creuset.

Il est essentiel que ce creuset soit généralement en cuivre et qu'il soit activement refroidi par eau. Cela garantit que la chaleur intense est localisée uniquement sur le matériau source, empêchant le creuset lui-même de fondre ou de libérer des contaminants.

3. Le processus d'évaporation

Lorsque le faisceau d'électrons de haute énergie frappe le matériau source, son énergie cinétique est instantanément convertie en énergie thermique. Cela crée un point chaud incroyablement localisé et intense.

Cette chaleur fait d'abord fondre le matériau source, puis le fait s'évaporer, le transformant en vapeur. L'ensemble de ce processus doit se dérouler dans une chambre à vide poussé pour empêcher la vapeur de réagir avec l'air et permettre aux atomes vaporisés de se déplacer librement.

4. Dépôt du film sur le substrat

Le matériau vaporisé se déplace en ligne droite vers le haut depuis la source. Il atteint finalement le substrat, qui est une surface plus froide positionnée au-dessus du creuset.

En frappant le substrat, la vapeur refroidit rapidement et se condense, formant un film mince et solide. Le film résultant est dense, fortement adhérent et possède la haute pureté du matériau source original.

Principaux avantages de la méthode par faisceau d'électrons

L'évaporation par faisceau d'électrons est choisie par rapport à d'autres méthodes de dépôt pour plusieurs avantages techniques distincts.

Pureté inégalée

Parce que le faisceau d'électrons ne chauffe que le matériau source, la contamination du creuset est pratiquement éliminée. C'est un avantage significatif par rapport aux méthodes d'évaporation thermique plus simples où le creuset entier est chauffé, devenant souvent une source d'impuretés.

Taux de dépôt et efficacité élevés

Le transfert direct d'énergie du faisceau d'électrons vers le matériau est très efficace. Cela permet des taux de dépôt beaucoup plus rapides par rapport à d'autres techniques PVD, améliorant le débit dans les environnements de fabrication.

Capacité avec des matériaux à haut point de fusion

L'immense concentration d'énergie du faisceau d'électrons en fait l'une des rares méthodes capables de vaporiser des matériaux à très haut point de fusion, tels que les métaux réfractaires (par exemple, le tungstène, le tantale) et les céramiques diélectriques.

Contrôle précis de l'épaisseur du film

Le taux d'évaporation peut être surveillé et contrôlé avec précision en temps réel en ajustant le courant du faisceau. Cela permet la création de films avec une épaisseur très précise et reproductible, souvent dans la plage de 5 à 250 nanomètres.

Comprendre les compromis et les limites

Bien que puissante, la méthode par faisceau d'électrons n'est pas sans ses complexités et n'est pas le bon choix pour toutes les applications.

Complexité et coût du système

Un système à faisceau d'électrons nécessite un canon à électrons, des alimentations haute tension, des systèmes de guidage magnétique et une chambre à vide poussé. Cela le rend considérablement plus complexe et coûteux à acheter et à entretenir que des méthodes plus simples comme l'évaporation thermique résistive.

Potentiel de génération de rayons X

L'impact des électrons de haute énergie sur une cible peut générer des rayons X. Ce rayonnement peut parfois endommager des substrats électroniques sensibles ou altérer les propriétés du film lui-même, et peut nécessiter un blindage supplémentaire pour les opérateurs.

Non-uniformité sur de grandes surfaces

Obtenir une épaisseur de revêtement parfaitement uniforme sur un substrat grand ou de forme complexe peut être difficile. Cela nécessite souvent des systèmes de rotation planétaire sophistiqués pour garantir que toutes les surfaces du substrat sont uniformément exposées au flux de vapeur.

Faire le bon choix pour votre application

La décision d'utiliser l'évaporation par faisceau d'électrons dépend de vos exigences techniques spécifiques en matière de qualité de film et de type de matériau.

- Si votre objectif principal est une pureté et une densité maximales du film : L'e-beam est le choix supérieur en raison de son chauffage ciblé qui minimise la contamination du creuset.

- Si vous travaillez avec des matériaux à haut point de fusion ou des diélectriques : L'e-beam fournit la concentration d'énergie nécessaire que les méthodes thermiques plus simples ne peuvent pas atteindre.

- Si votre principale préoccupation est le coût le plus bas et la simplicité du système pour les films métalliques de base : Vous pourriez envisager l'évaporation thermique résistive standard comme une alternative plus économique.

En fin de compte, la compréhension de ces principes vous permet de sélectionner la méthode de dépôt qui correspond parfaitement à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Source d'énergie | Faisceau d'électrons de haute énergie |

| Avantage clé | Haute pureté, taux de dépôt élevés, gère les matériaux à haut point de fusion |

| Applications typiques | Revêtements optiques, couches semi-conductrices, films métalliques durables |

Besoin d'un film mince de haute pureté pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes d'évaporation par faisceau d'électrons, pour vous aider à obtenir des résultats de revêtement supérieurs. Nos solutions sont conçues pour la précision, la fiabilité et la manipulation de matériaux haute performance.

Discutons de vos exigences de projet et trouvons l'équipement parfait pour les besoins de votre laboratoire.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation sous vide ? Un guide sur le dépôt de couches minces et le PVD

- Les métaux peuvent-ils être déposés par évaporation ? Un guide pour le dépôt de couches minces de haute pureté

- Qu'est-ce que la méthode d'évaporation thermique de couches minces ? Un guide du revêtement PVD

- Quelle est l'épaisseur du dépôt de film ? Un guide des nanomètres aux micromètres

- Quelle est la température d'évaporation thermique ? Cela dépend de votre matériau et de vos objectifs

- Qu'est-ce que l'évaporation thermique des couches minces ? Un guide du revêtement PVD de haute pureté

- Pouvez-vous évaporer l'argent ? Maîtrisez le processus PVD pour des revêtements haute performance

- À quoi sert l'évaporation thermique dans la fabrication ? Création de films minces pour l'électronique, l'optique et plus encore