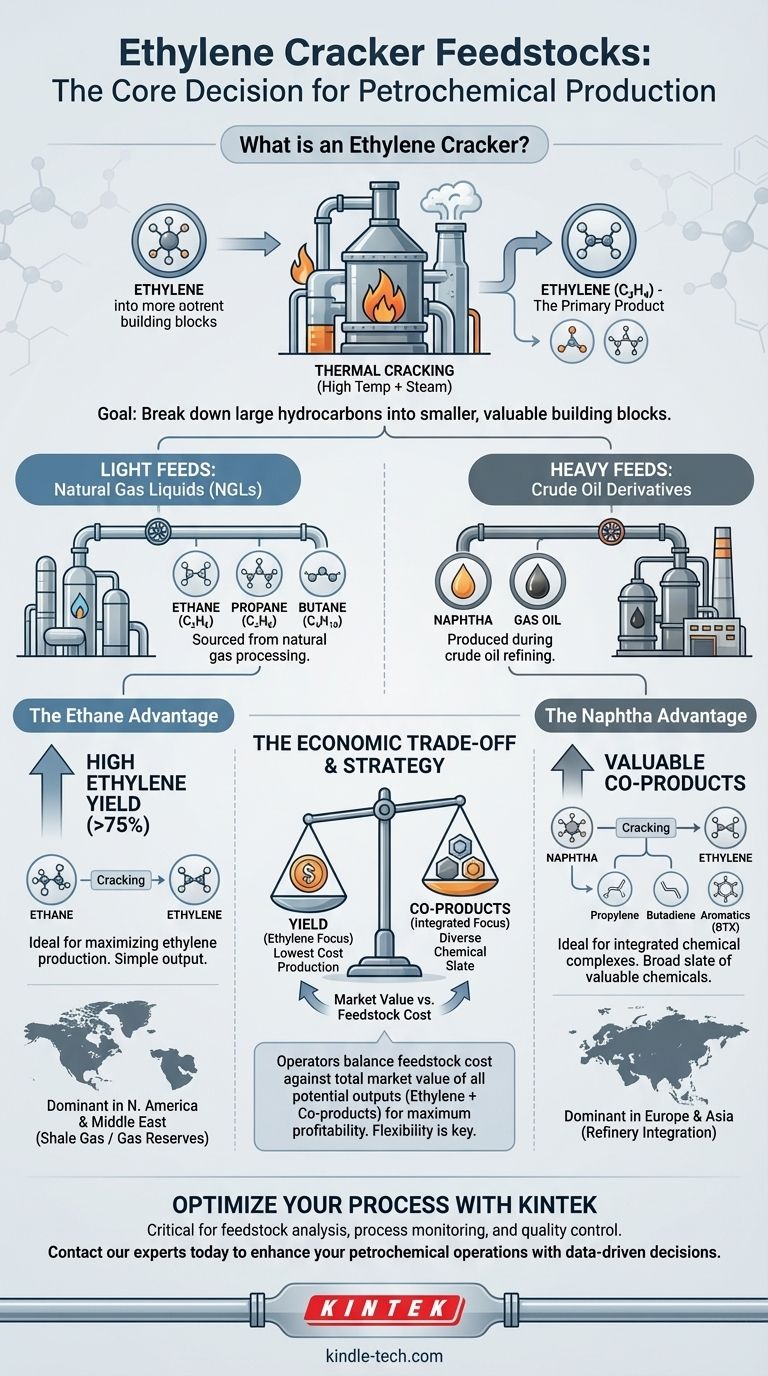

Les principales matières premières d'un craqueur d'éthylène sont des hydrocarbures dérivés soit du gaz naturel, soit du pétrole brut. Les matières premières les plus courantes comprennent les hydrocarbures légers comme l'éthane, le propane et le butane, ainsi que les liquides plus lourds issus du raffinage du pétrole tels que le naphta et le gazole. Le choix spécifique dépend fortement de la disponibilité régionale, du coût et de la production souhaitée d'autres produits chimiques de valeur.

La décision fondamentale dans l'exploitation d'un craqueur d'éthylène n'est pas seulement quelle matière première utiliser, mais pourquoi. Ce choix est un compromis stratégique entre la maximisation du rendement en éthylène (à partir de matières premières plus légères comme l'éthane) et la production d'une gamme plus large et plus précieuse de coproduits chimiques (à partir de matières premières plus lourdes comme le naphta).

Qu'est-ce qu'un craqueur d'éthylène ? Un bref aperçu

L'objectif : le craquage thermique

Un craqueur d'éthylène, plus formellement connu sous le nom de craqueur à vapeur, est le cœur d'une usine pétrochimique moderne. Sa fonction est de décomposer de grandes molécules d'hydrocarbures en molécules plus petites et plus précieuses.

Ceci est réalisé par craquage thermique, un processus qui utilise des températures extrêmement élevées (environ 850°C ou 1560°F) et de la vapeur pour "craquer" les molécules de la matière première.

Le produit principal : l'éthylène

La cible principale de ce processus est l'éthylène (C₂H₄), l'un des blocs de construction les plus importants de l'industrie chimique. L'éthylène est le point de départ pour la production de polyéthylène – le plastique le plus courant au monde – ainsi que d'innombrables autres produits chimiques.

Le spectre des matières premières : du léger au lourd

Les craqueurs d'éthylène peuvent être alimentés par une gamme d'hydrocarbures, qui sont généralement classés comme "légers" ou "lourds".

Matières premières légères : liquides de gaz naturel (LGN)

Ces matières premières proviennent du traitement du gaz naturel.

- Éthane (C₂H₆) : La matière première la plus simple et la plus préférée lorsque le seul objectif est de maximiser la production d'éthylène.

- Propane (C₃H₈) : Une autre matière première LGN courante qui produit de l'éthylène ainsi qu'une quantité significative de propylène.

- Butane (C₄H₁₀) : Moins courant que l'éthane ou le propane, mais toujours une matière première légère viable.

Matières premières lourdes : dérivés du pétrole brut

Ces matières premières liquides sont produites lors du raffinage du pétrole brut.

- Naphta : Une matière première primaire, en particulier en Europe et en Asie. C'est un mélange complexe d'hydrocarbures plus lourds que le propane mais plus légers que l'essence.

- Gazole : Une matière première plus lourde que le naphta, similaire au carburant diesel. Il est utilisé lorsque c'est économiquement avantageux, mais produit un mélange de produits encore plus complexe.

Comprendre les compromis : rendement vs. coproduits

Le choix de la matière première est la décision économique la plus critique pour un opérateur de craqueur. Il détermine directement la production et la rentabilité globales de l'usine.

L'avantage de l'éthane : rendement élevé en éthylène

Lorsqu'un craqueur utilise de l'éthane, le processus est relativement simple. La molécule d'éthane est craquée presque exclusivement en éthylène. Il en résulte un "rendement" très élevé en éthylène, souvent supérieur à 75 % en poids.

C'est idéal lorsque les prix de l'éthylène sont élevés et que le coût de l'éthane est bas, une situation courante dans les régions disposant d'abondantes ressources en gaz de schiste, comme les États-Unis.

L'avantage du naphta : une gamme de coproduits

Le craquage d'une matière première plus lourde et plus complexe comme le naphta produit un éventail beaucoup plus large de produits. Le rendement en éthylène est plus faible (environ 30 %), mais l'usine produit également des quantités importantes d'autres produits chimiques de valeur.

Ces coproduits comprennent :

- Propylène : Le bloc de construction du polypropylène.

- Butadiène : Utilisé pour fabriquer du caoutchouc synthétique.

- Aromatiques (BTX) : Benzène, toluène et xylène, qui sont fondamentaux pour de nombreux autres processus chimiques.

Cette stratégie est bénéfique pour les grands complexes chimiques intégrés qui peuvent utiliser ou vendre toute cette gamme de produits.

Le calcul économique

En fin de compte, la décision est purement économique. Les opérateurs comparent constamment le coût d'une matière première à la valeur marchande totale de tous ses produits potentiels (éthylène plus tous les coproduits). L'option la plus rentable l'emporte.

Pourquoi le choix de la matière première varie-t-il à l'échelle mondiale ?

La matière première dominante dans une région est un reflet direct de ses ressources naturelles.

Amérique du Nord et Moyen-Orient : les leaders de l'éthane

Grâce à la révolution du gaz de schiste aux États-Unis et aux vastes réserves de gaz naturel au Moyen-Orient, ces régions ont accès à de l'éthane abondant et à faible coût. Par conséquent, la plupart des craqueurs dans ces zones sont conçus pour fonctionner à l'éthane.

Europe et Asie : la norme du naphta

Ces régions ont moins accès aux LGN bon marché et ont historiquement dépendu du pétrole brut importé. Leurs grandes raffineries établies font du naphta une matière première facilement disponible et économiquement logique pour leurs craqueurs.

Comment le choix de la matière première détermine la stratégie d'une usine

- Si votre objectif principal est de maximiser la production d'éthylène au coût le plus bas : L'éthane est la matière première idéale, à condition que vous ayez accès à un approvisionnement peu coûteux.

- Si votre objectif principal est d'exploiter un complexe chimique intégré : Les matières premières plus lourdes comme le naphta sont plus stratégiques, car elles fournissent une gamme diversifiée de blocs de construction chimiques précieux au-delà du simple éthylène.

- Si votre objectif principal est la flexibilité et l'opportunisme du marché : Un craqueur conçu pour gérer plusieurs types de matières premières (un "craqueur flexible") offre le plus grand avantage, permettant aux opérateurs de basculer en fonction des prix du marché.

Comprendre la matière première est la clé pour comprendre le moteur économique de toute l'industrie pétrochimique.

Tableau récapitulatif :

| Type de matière première | Exemples | Caractéristiques clés |

|---|---|---|

| Matières premières légères (LGN) | Éthane, Propane | Rendement élevé en éthylène (>75% pour l'éthane) ; production plus simple ; idéal pour maximiser la production d'éthylène. |

| Matières premières lourdes (dérivés du pétrole) | Naphta, Gazole | Rendement en éthylène plus faible (~30%) ; produit des coproduits précieux (propylène, butadiène, aromatiques) ; idéal pour les complexes chimiques intégrés. |

Optimisez vos processus pétrochimiques avec KINTEK

Le choix de la bonne matière première est essentiel pour l'efficacité et la rentabilité de votre production d'éthylène. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels pour analyser les propriétés des matières premières, surveiller les processus de craquage et garantir la qualité des produits.

Que vous vous concentriez sur la maximisation du rendement en éthylène à partir de matières premières légères ou sur la gestion de la production complexe à partir de matières premières plus lourdes, nos solutions soutiennent vos besoins en R&D et en contrôle qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de laboratoire de KINTEK peut améliorer vos opérations pétrochimiques et vous aider à prendre des décisions éclairées sur les matières premières.

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Le graphite est-il adapté aux hautes températures ? Libérez son plein potentiel dans les atmosphères contrôlées

- Le graphite peut-il résister aux hautes températures ? Maximiser les performances dans des atmosphères contrôlées

- Quelle est l'efficacité du graphite pour transférer la chaleur ? Débloquez une gestion thermique supérieure pour vos appareils électroniques

- Pourquoi le graphite résiste-t-il à la chaleur ? Dévoiler son extrême stabilité thermique pour votre laboratoire

- Quelle est la limite thermique du graphite ? Libérez des performances thermiques extrêmes dans votre laboratoire