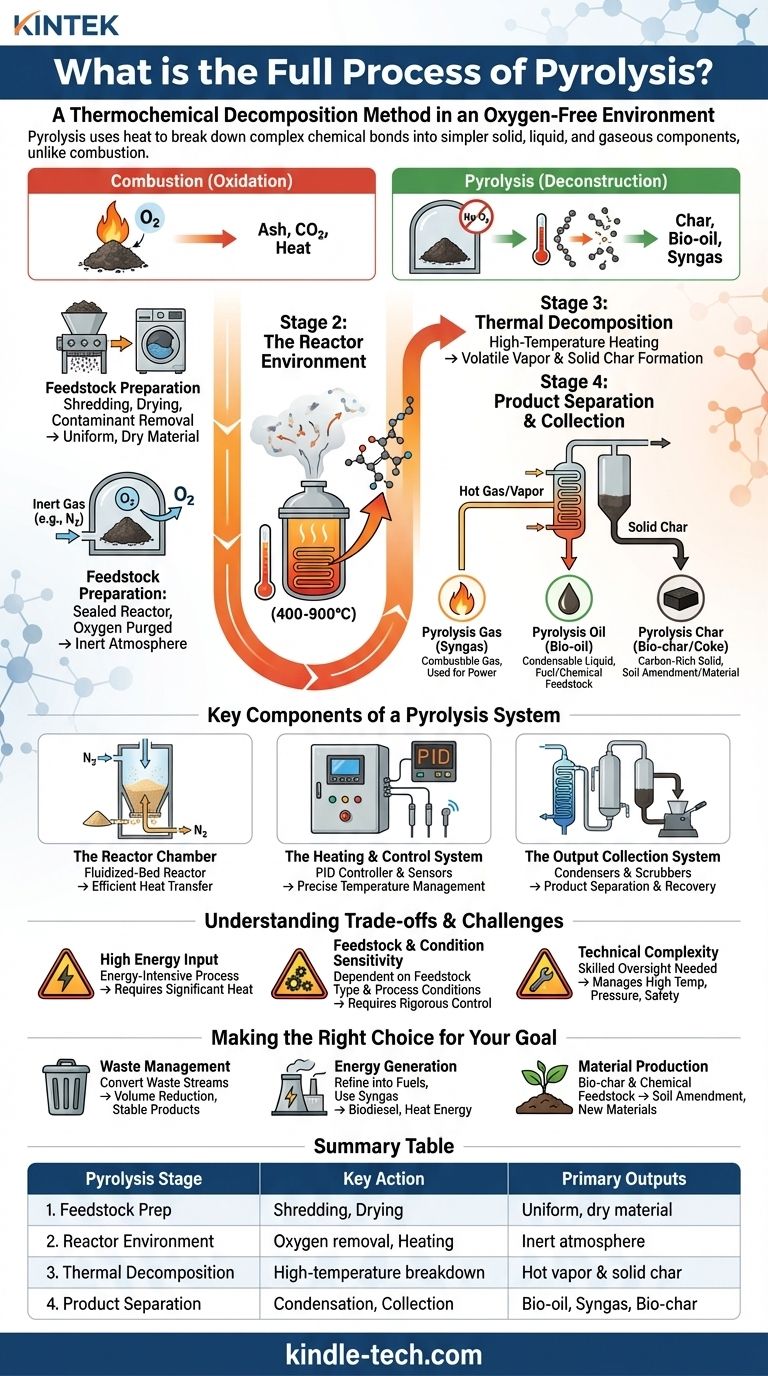

Pour définir le processus complet de la pyrolyse, il s'agit d'une méthode de décomposition thermochimique où un matériau est soumis à des températures extrêmement élevées dans un environnement totalement exempt d'oxygène. Contrairement à la combustion, qui est un processus d'oxydation, la pyrolyse utilise la chaleur pour rompre les liaisons chimiques complexes au sein d'une substance, la décomposant en composants solides, liquides et gazeux plus simples et plus précieux.

La pyrolyse n'est pas un processus de destruction, mais de transformation. Elle démantèle soigneusement les matériaux au niveau moléculaire à l'aide de la chaleur, convertissant ce qui est souvent considéré comme un déchet en un ensemble prévisible de produits utiles : un charbon solide, une huile liquide et un gaz combustible.

Le principe fondamental : la déconstruction sans oxygène

Pourquoi l'absence d'oxygène est-elle cruciale

La caractéristique déterminante de la pyrolyse est l'atmosphère inerte (sans oxygène). L'introduction d'oxygène provoquerait la combustion du matériau, libérant son énergie sous forme de chaleur et produisant des cendres et des gaz de combustion comme le dioxyde de carbone.

En éliminant l'oxygène, la chaleur intense (typiquement 400-900°C) ne peut pas brûler le matériau. Au lieu de cela, elle agit comme un marteau moléculaire, brisant les molécules à longue chaîne en fragments plus petits et plus stables.

Un exemple chimique simple

Considérez la pyrolyse du méthane (CH₄). La chaleur est appliquée pour rompre les fortes liaisons carbone-hydrogène. Le résultat n'est pas du CO₂ et de l'eau (comme dans la combustion), mais de l'hydrogène gazeux pur (H₂) et du carbone solide (C) — deux produits distincts et précieux. Ce même principe s'applique à des matériaux plus complexes comme la biomasse ou le plastique.

Une analyse étape par étape du processus de pyrolyse

Le processus peut être compris comme un flux de travail contrôlé en quatre étapes, de la matière première au produit fini.

Étape 1 : Préparation de la matière première

Avant d'entrer dans le réacteur, la matière première — telle que le plastique, les pneus usagés ou la biomasse ligneuse — est souvent préparée. Cela peut inclure le déchiquetage, le séchage et l'élimination des contaminants pour assurer une taille et une teneur en humidité uniformes pour un traitement efficace.

Étape 2 : L'environnement du réacteur

La matière première préparée est introduite dans une chambre de réacteur scellée. Cette chambre est ensuite purgée de tout oxygène, généralement en introduisant un gaz inerte comme l'azote. Cette étape est cruciale pour prévenir les réactions de combustion indésirables.

Étape 3 : Décomposition thermique

Une fois que le matériau est scellé dans l'environnement inerte, le système de chauffage est activé. À mesure que la température augmente, la matière première subit une décomposition thermique. Les composés volatils se vaporisent et quittent le réacteur sous forme d'un flux de gaz et de vapeur chauds, tandis que le matériau non volatil, riche en carbone, reste sous forme solide.

Étape 4 : Séparation et collecte des produits

Le flux de gaz et de vapeur chauds est dirigé hors du réacteur vers un système de séparation et de condensation.

- Gaz de pyrolyse (Gaz de synthèse) : Les gaz non condensables sont séparés. Ce gaz de synthèse est hautement combustible et est souvent réacheminé pour alimenter le système de chauffage de l'usine elle-même, rendant le processus partiellement autonome.

- Huile de pyrolyse (Bio-huile) : Les vapeurs condensables sont refroidies, ce qui les liquéfie en bio-huile, qui est collectée dans des réservoirs.

- Charbon de pyrolyse (Biochar/Coke) : Le matériau solide, riche en carbone, laissé dans le réacteur est retiré une fois le cycle terminé.

Composants clés d'un système de pyrolyse

Une usine de pyrolyse fonctionnelle est plus qu'un simple four ; c'est un système précisément contrôlé.

La chambre du réacteur

C'est le récipient central où se produit la décomposition. Une conception courante et efficace est le réacteur à lit fluidisé, qui contient une couche de sable. Le gaz inerte (azote) est pompé à travers le sable, le faisant se comporter comme un fluide, ce qui assure un transfert de chaleur extrêmement efficace et uniforme à la matière première.

Le système de chauffage et de contrôle

Les systèmes modernes utilisent des éléments chauffants électriques régis par des commandes sophistiquées. Un contrôleur PID (Proportionnel-Intégral-Dérivé) et des capteurs sensibles surveillent et ajustent continuellement la température, garantissant que le processus fonctionne dans des conditions optimales et prédéterminées pour la matière première spécifique.

Le système de collecte des sorties

Cela comprend les condenseurs nécessaires pour transformer le flux de vapeur chaude en bio-huile liquide, ainsi que la tuyauterie et les épurateurs pour le gaz de synthèse et les systèmes mécaniques pour extraire le biochar solide.

Comprendre les compromis et les défis

Bien que puissante, la pyrolyse est une technologie présentant des réalités opérationnelles spécifiques qui doivent être gérées.

Entrée d'énergie élevée

Atteindre et maintenir des températures allant jusqu'à 900°C est un processus énergivore. Bien que l'utilisation du gaz de synthèse puisse compenser une partie de cette demande, l'exigence énergétique initiale reste un facteur important dans l'efficacité opérationnelle.

Sensibilité à la matière première et aux conditions

La composition exacte et le rendement des trois sorties — gaz, liquide et solide — dépendent fortement à la fois du type de matière première et des conditions précises du processus (température, vitesse de chauffage). Obtenir un produit cohérent nécessite un contrôle rigoureux des intrants et des opérations.

Complexité technique

Faire fonctionner une usine de pyrolyse n'est pas une tâche simple. Elle nécessite une surveillance qualifiée pour gérer les températures élevées, les pressions et les systèmes de contrôle nécessaires pour garantir à la fois la sécurité et la production de sorties de haute qualité.

Faire le bon choix pour votre objectif

L'application de la pyrolyse est mieux comprise par son résultat prévu.

- Si votre objectif principal est la gestion des déchets : La pyrolyse est un outil exceptionnel pour convertir des flux de déchets problématiques comme les plastiques et les pneus en un volume plus petit de produits stables et potentiellement précieux.

- Si votre objectif principal est la production d'énergie : La bio-huile peut être raffinée en carburants comme le biodiesel, et le gaz de synthèse fournit une source directe d'énergie thermique, souvent pour l'usine elle-même.

- Si votre objectif principal est la production de matériaux : Le biochar est un amendement précieux pour les sols et un outil de séquestration du carbone, tandis que la bio-huile sert de matière première pour la production d'autres produits chimiques.

La pyrolyse est une technologie polyvalente qui transforme les matériaux par déconstruction, libérant la valeur contenue dans leurs liaisons chimiques.

Tableau récapitulatif :

| Étape de la pyrolyse | Action clé | Sorties principales |

|---|---|---|

| 1. Préparation de la matière première | Déchiquetage, Séchage | Matériau uniforme et sec |

| 2. Environnement du réacteur | Élimination de l'oxygène, Chauffage | Atmosphère inerte |

| 3. Décomposition thermique | Décomposition à haute température | Vapeur chaude et charbon solide |

| 4. Séparation des produits | Condensation, Collecte | Bio-huile, Gaz de synthèse, Biochar |

Prêt à transformer vos flux de déchets en ressources précieuses ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement en pyrolyse. Nos réacteurs, systèmes de contrôle et condenseurs sont conçus pour une décomposition thermique précise et efficace. Que vous vous concentriez sur la gestion des déchets, la production d'énergie ou la fabrication de matériaux, nos solutions vous aident à obtenir des sorties cohérentes et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets de pyrolyse de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Les gens demandent aussi

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production