En substance, la fonction du dépôt de film est d'appliquer stratégiquement un revêtement micro-mince sur la surface d'un matériau pour lui conférer de nouvelles propriétés. Ce processus améliore un matériau de base, connu sous le nom de substrat, le rendant adapté à une application spécifique. Ces améliorations peuvent aller de la protection d'un composant contre les rayures et la chaleur extrême à la modification fondamentale de sa conductivité électrique ou de son interaction avec la lumière.

L'objectif principal du dépôt de film n'est pas simplement de revêtir un objet, mais d'en concevoir la surface. Il nous permet de combiner les propriétés en vrac d'un matériau (comme la résistance de l'acier) avec les propriétés de surface souhaitées d'un autre (comme la résistance à l'usure d'une céramique), créant ainsi un matériau composite optimisé pour une tâche spécifique.

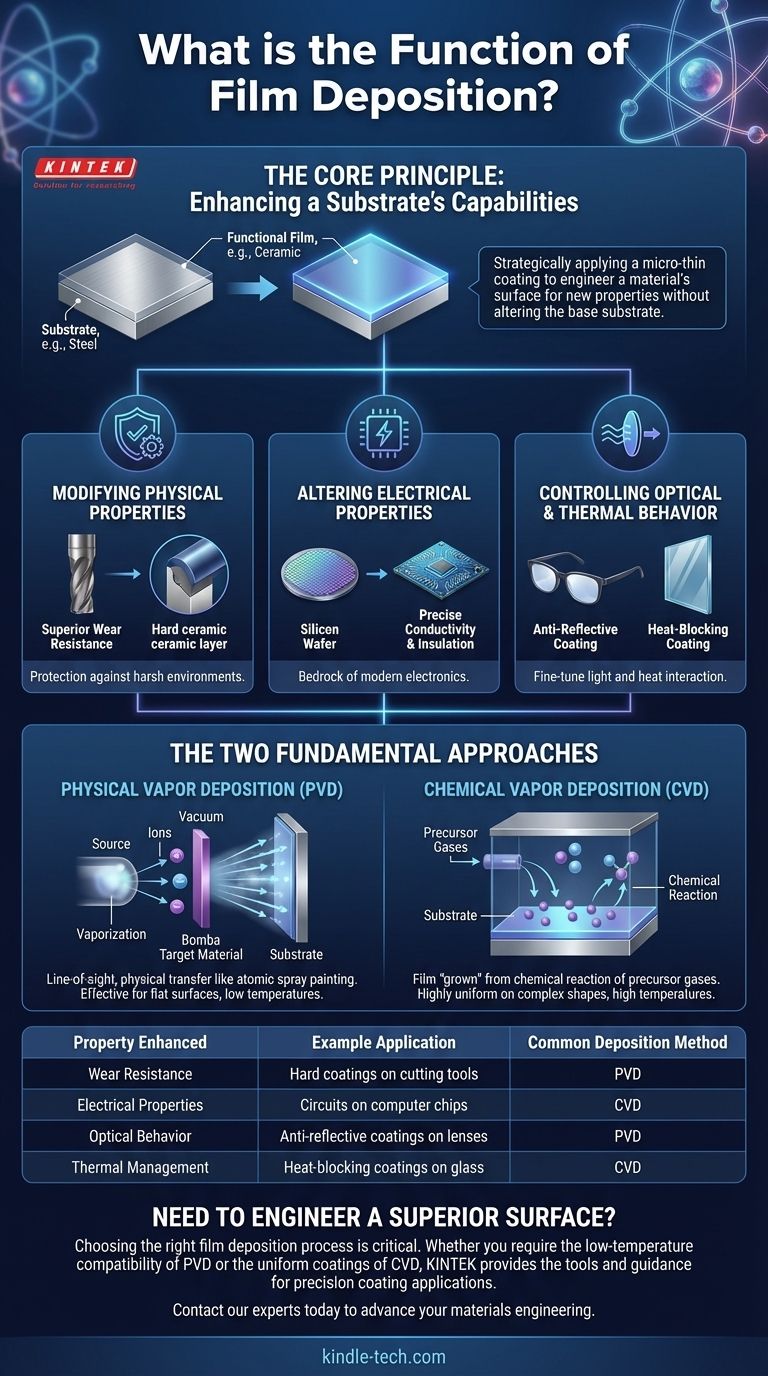

Le principe fondamental : Améliorer les capacités d'un substrat

Le dépôt de film repose sur une prémisse simple : un matériau idéal pour sa fonction structurelle peut manquer des caractéristiques de surface nécessaires. Le dépôt résout ce problème en ajoutant une couche mince et fonctionnelle sans altérer le substrat sous-jacent.

Modification des propriétés physiques et mécaniques

De nombreuses applications nécessitent des surfaces capables de résister à des environnements physiques difficiles. Un film déposé peut fournir cette protection.

Par exemple, une fine couche d'un composé céramique dur peut être déposée sur un outil de coupe en métal. Cela confère à l'outil une résistance à l'usure supérieure et une durée de vie opérationnelle plus longue que ce que le métal seul pourrait offrir.

Modification des propriétés électriques

Le dépôt de film est le fondement de l'industrie électronique moderne. Il permet la création précise de couches conductrices, isolantes et semi-conductrices.

En déposant des films métalliques ou d'oxydes spécifiques selon des motifs complexes, nous créons les circuits microscopiques que l'on trouve dans les puces informatiques. Ce processus transforme une tranche de silicium non conductrice en un dispositif électronique complexe.

Contrôle du comportement optique et thermique

L'interaction d'un matériau avec la lumière et la chaleur peut être finement ajustée à l'aide de films déposés.

Un revêtement antireflet sur les lunettes en est un exemple classique. Ce film déposé est conçu pour manipuler les ondes lumineuses, réduisant ainsi l'éblouissement. De même, les revêtements sur le verre architectural peuvent bloquer le rayonnement infrarouge, gardant les bâtiments plus frais sans réduire la lumière visible.

Les deux approches fondamentales

Les processus de dépôt sont généralement classés en fonction de la manière dont ils transportent le matériau de revêtement vers la surface du substrat dans une chambre à vide. Les deux méthodes principales sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus "en ligne de mire" qui transfère physiquement le matériau sur le substrat. Considérez-le comme une forme très contrôlée de pulvérisation de peinture au niveau atomique.

Le matériau source est vaporisé par des méthodes telles que le chauffage ou la pulvérisation (bombardement par des ions). Cette vapeur traverse ensuite le vide et se condense sur le substrat plus froid, formant le film.

Dépôt chimique en phase vapeur (CVD)

Le CVD est un processus chimique où le film est "cultivé" directement sur le substrat à partir de gaz précurseurs. C'est plus analogue à la formation de rosée sur une surface froide.

Un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre, qui réagissent ou se décomposent ensuite à la surface du substrat pour produire le film solide souhaité.

Comprendre les compromis

Ni le PVD ni le CVD ne sont universellement supérieurs ; le choix dépend entièrement de l'application, du matériau du substrat et des propriétés du film souhaitées. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Température de processus et compatibilité du substrat

Les processus CVD nécessitent souvent des températures très élevées pour initier les réactions chimiques nécessaires. Cela peut endommager ou déformer les substrats sensibles à la chaleur comme les plastiques ou certains alliages.

Le PVD, en revanche, peut généralement être réalisé à des températures beaucoup plus basses, ce qui le rend compatible avec une plus large gamme de matériaux.

Uniformité et couverture du film

Parce que le CVD implique un gaz qui remplit toute la chambre, il excelle dans la production de revêtements très uniformes (conformes), même sur des formes complexes avec des surfaces internes et des crevasses.

La nature "en ligne de mire" du PVD signifie qu'il est plus efficace sur des surfaces plus plates. Il peut avoir du mal à revêtir uniformément des géométries complexes, ce qui entraîne une couverture plus mince ou inexistante dans les zones "ombragées".

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la résistance à l'usure ou les revêtements optiques sur des formes relativement simples : Le PVD est souvent la solution la plus directe, la plus rentable et la plus basse température.

- Si votre objectif principal est de créer un film pur et très uniforme à l'intérieur de géométries complexes : La capacité du CVD à "cultiver" une couche conforme en fait le choix supérieur, à condition que le substrat puisse supporter la chaleur.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur comme les polymères ou l'électronique : Un processus PVD à basse température est presque toujours la voie nécessaire.

En fin de compte, le dépôt de film nous permet de créer des matériaux qui sont plus que la somme de leurs parties, permettant la technologie de haute performance qui définit notre monde.

Tableau récapitulatif :

| Propriété améliorée | Exemple d'application | Méthode de dépôt courante |

|---|---|---|

| Résistance à l'usure | Revêtements durs sur les outils de coupe | PVD (Dépôt physique en phase vapeur) |

| Propriétés électriques | Circuits sur les puces informatiques | CVD (Dépôt chimique en phase vapeur) |

| Comportement optique | Revêtements antireflets sur les lentilles | PVD (Dépôt physique en phase vapeur) |

| Gestion thermique | Revêtements bloquant la chaleur sur le verre | CVD (Dépôt chimique en phase vapeur) |

Besoin de concevoir une surface supérieure ?

Choisir le bon processus de dépôt de film est essentiel pour obtenir les propriétés de surface spécifiques que votre application exige. Que vous ayez besoin de la compatibilité à basse température du PVD pour les substrats sensibles ou des revêtements très uniformes du CVD pour les géométries complexes, KINTEK possède l'expertise et l'équipement pour soutenir votre projet.

En tant que spécialiste des équipements et consommables de laboratoire, nous fournissons les outils et les conseils nécessaires pour les applications de revêtement de précision. Laissez-nous vous aider à sélectionner la solution de dépôt idéale pour améliorer les performances et la durabilité de votre matériau.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut faire progresser vos capacités en ingénierie des matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température