Dans son essence, la fonction principale d'un laminoir mélangeur est de créer un composé homogène en mélangeant un polymère de base, comme le caoutchouc, avec divers additifs. Il y parvient en soumettant le matériau à un travail mécanique intense entre deux grands cylindres à rotation contraire, assurant ainsi une dispersion complète et uniforme de tous les ingrédients.

L'élément crucial d'un laminoir mélangeur n'est pas seulement l'action de laminage, mais la force de cisaillement générée par une différence de vitesse spécifique entre les deux cylindres. C'est cette force qui déchire, étire et plie le matériau, décomposant les agglomérats et produisant un mélange cohérent et de haute qualité.

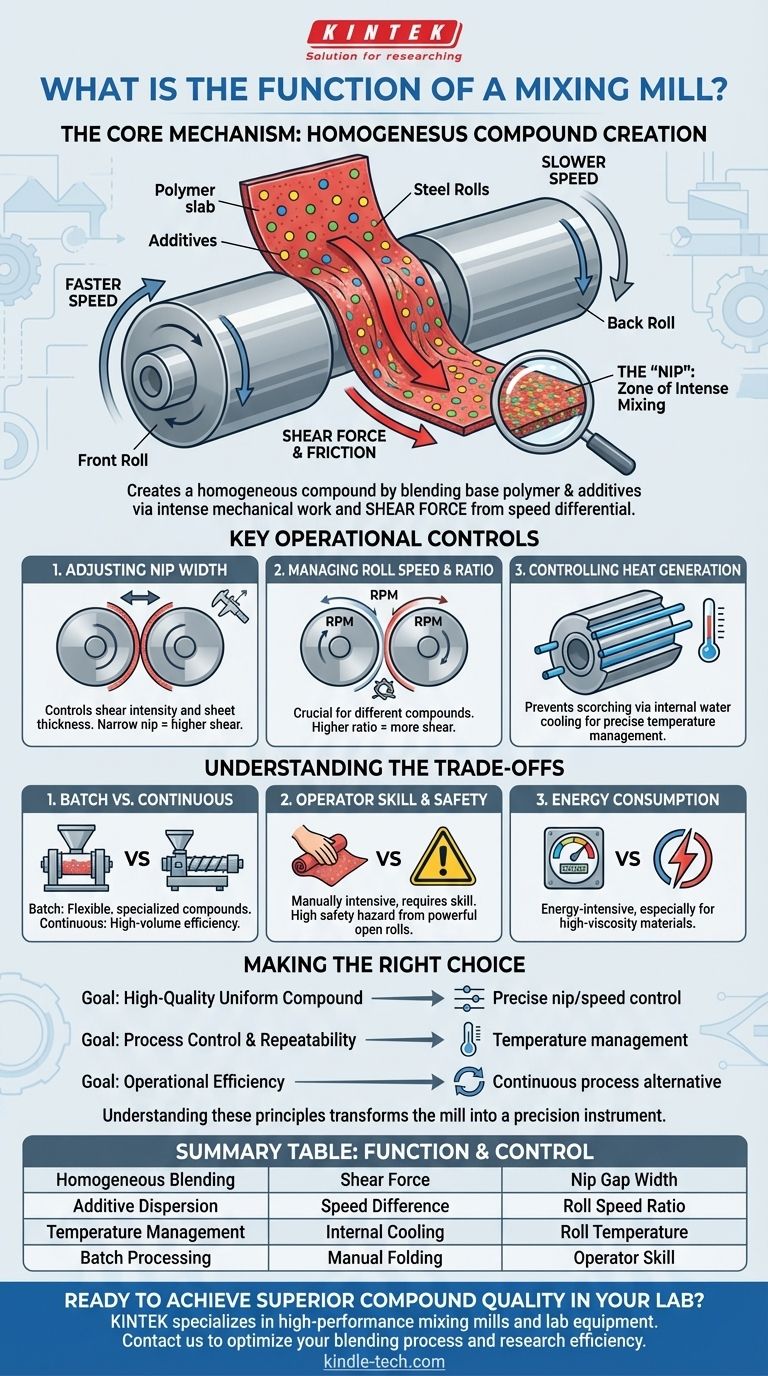

Le mécanisme central : comment la rotation crée un composé

La conception d'un laminoir mélangeur est simple en apparence mais très efficace dans son application. Le processus repose sur quelques principes mécaniques clés fonctionnant en synergie.

La configuration à deux cylindres

Un laminoir mélangeur se compose de deux cylindres en acier lourds et parallèles positionnés horizontalement. Ces cylindres tournent l'un vers l'autre, aspirant le matériau dans l'espace entre eux.

Le rôle critique de la force de cisaillement

La clé de l'action de mélange est que les deux cylindres tournent à des vitesses légèrement différentes. Cette différence de vitesse crée de puissantes forces de friction et de cisaillement sur le matériau pris entre eux. Une surface du matériau est tirée plus rapidement que l'autre, provoquant son étirement, son déchirement et son pliage continus.

Le « passage » (Nip) : la zone de mélange intense

L'espace le plus étroit entre les deux cylindres est appelé le passage (nip). C'est là que l'action de cisaillement est la plus intense. Lorsque le matériau est forcé à travers le passage, il est aplati en une feuille tout en étant soumis aux forces puissantes qui assurent la dispersion complète de tous les additifs.

Commandes opérationnelles clés

L'opérateur peut manipuler précisément le processus de mélange en ajustant plusieurs paramètres clés pour répondre aux exigences spécifiques du composé.

Ajustement de la largeur du passage

La distance entre les deux cylindres — l'écart du passage — peut être ajustée avec précision. Un passage plus étroit crée un cisaillement plus élevé et donne une feuille plus mince, tandis qu'un passage plus large réduit l'intensité de l'action de mélange.

Gestion de la vitesse et du rapport des cylindres

La vitesse des cylindres et le rapport de friction (la différence de vitesse entre le cylindre avant et arrière) sont des variables critiques. Différents composés nécessitent différents niveaux de cisaillement, qui peuvent être réglés en modifiant ce rapport.

Contrôle de la génération de chaleur

La friction intense et le travail mécanique génèrent une quantité importante de chaleur. Pour éviter que le caoutchouc ne brûle ou ne se dégrade, les cylindres sont généralement creux et refroidis intérieurement par de l'eau circulant, permettant une gestion précise de la température.

Comprendre les compromis

Bien qu'extrêmement efficace, le laminoir mélangeur n'est pas la solution idéale pour tous les scénarios. Comprendre ses limites est essentiel pour l'utiliser correctement.

Traitement par lots par rapport au traitement continu

Les laminoirs mélangeurs sont fondamentalement des machines de traitement par lots. Un opérateur travaille avec une quantité finie de matériau à la fois. C'est excellent pour la flexibilité et la création de composés spécialisés, mais peut être moins efficace pour la production à grand volume par rapport aux mélangeurs continus.

Compétence de l'opérateur et sécurité

Le processus est souvent à forte intensité manuelle. Un opérateur doit couper et réintroduire à plusieurs reprises la feuille de caoutchouc dans le passage pour assurer un mélange homogène. Cela nécessite des compétences importantes et présente un risque de sécurité majeur en raison de la puissance des cylindres ouverts.

Consommation d'énergie

La force requise pour cisailler et mélanger des matériaux à haute viscosité comme le caoutchouc signifie que les laminoirs mélangeurs sont des équipements très énergivores.

Faire le bon choix pour votre application

Votre objectif détermine comment vous devez considérer la fonction d'un laminoir mélangeur.

- Si votre objectif principal est de créer un composé uniforme de haute qualité : La clé est de contrôler précisément l'écart du passage et le rapport de vitesse des cylindres pour générer la quantité exacte de cisaillement requise pour votre formule spécifique.

- Si votre objectif principal est le contrôle du processus et la répétabilité : La gestion de la température des cylindres via le système de refroidissement est tout aussi importante que la gestion du cisaillement, car la température affecte considérablement la viscosité du matériau et les caractéristiques de vulcanisation.

- Si votre objectif principal est l'efficacité opérationnelle : Reconnaissez que le laminoir mélangeur offre une qualité inégalée pour le travail par lots, mais pour la production à très grande échelle, un processus de mélange continu pourrait être une alternative plus appropriée.

En fin de compte, comprendre ces principes fondamentaux transforme le laminoir mélangeur d'un simple ensemble de rouleaux en un instrument de précision pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Fonction | Mécanisme clé | Paramètre de contrôle clé |

|---|---|---|

| Mélange homogène | Force de cisaillement des cylindres à rotation contraire | Largeur de l'écart du passage |

| Dispersion des additifs | Différence de vitesse (rapport de friction) | Rapport de vitesse des cylindres |

| Gestion de la température | Refroidissement interne à l'eau | Température des cylindres |

| Traitement par lots | Découpe et pliage manuels | Compétence de l'opérateur |

Prêt à obtenir une qualité de composé supérieure et un contrôle de processus dans votre laboratoire ? KINTEK se spécialise dans les laminoirs mélangeurs haute performance et l'équipement de laboratoire conçus pour les besoins précis du développement de polymères et de caoutchouc. Nos experts peuvent vous aider à choisir le bon laminoir pour optimiser votre processus de mélange, garantir des résultats reproductibles et améliorer votre efficacité de recherche et de production. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite !

Guide Visuel

Produits associés

- Machine de Broyage de Plastiques Puissante

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

Les gens demandent aussi

- Quelle est la fonction de l'équipement de concassage et de broyage ? Clé pour la préparation des composites à base de tous déchets

- Quelle est la fonction du broyage mécanique dans le prétraitement des déchets de LDPE/PP ? Maximiser l'efficacité de la pyrolyse et le transfert de chaleur

- Quel est le rôle des systèmes industriels de broyage et de tamisage dans la préparation du catalyseur Ga3Ni2 ? Maximiser la surface

- Quels problèmes techniques le broyage à billes résout-il dans la préparation de cathodes soufre/LPS ? Optimiser les performances de la batterie

- Quel est le rôle d'un système de broyage et de tamisage de laboratoire ? Optimisation de la préparation du catalyseur NH3-SCR à base de cuivre