Le champ d'application futur de la pyrolyse est exceptionnellement vaste, centré sur sa capacité unique à transformer divers flux de déchets en produits énergétiques et chimiques de valeur. Elle évolue rapidement d'une simple technologie de valorisation énergétique des déchets vers une pierre angulaire de l'économie circulaire, principalement en raison de sa remarquable flexibilité en matière de matières premières, ce qui lui permet de traiter des matériaux qui sont autrement difficiles, voire impossibles à recycler.

La pyrolyse passe d'une méthode d'élimination de niche à une technologie industrielle de base pour la récupération des ressources. Son avenir ne réside pas seulement dans la gestion des déchets, mais dans sa capacité à créer des matières premières circulaires de grande valeur pour les industries chimique et énergétique.

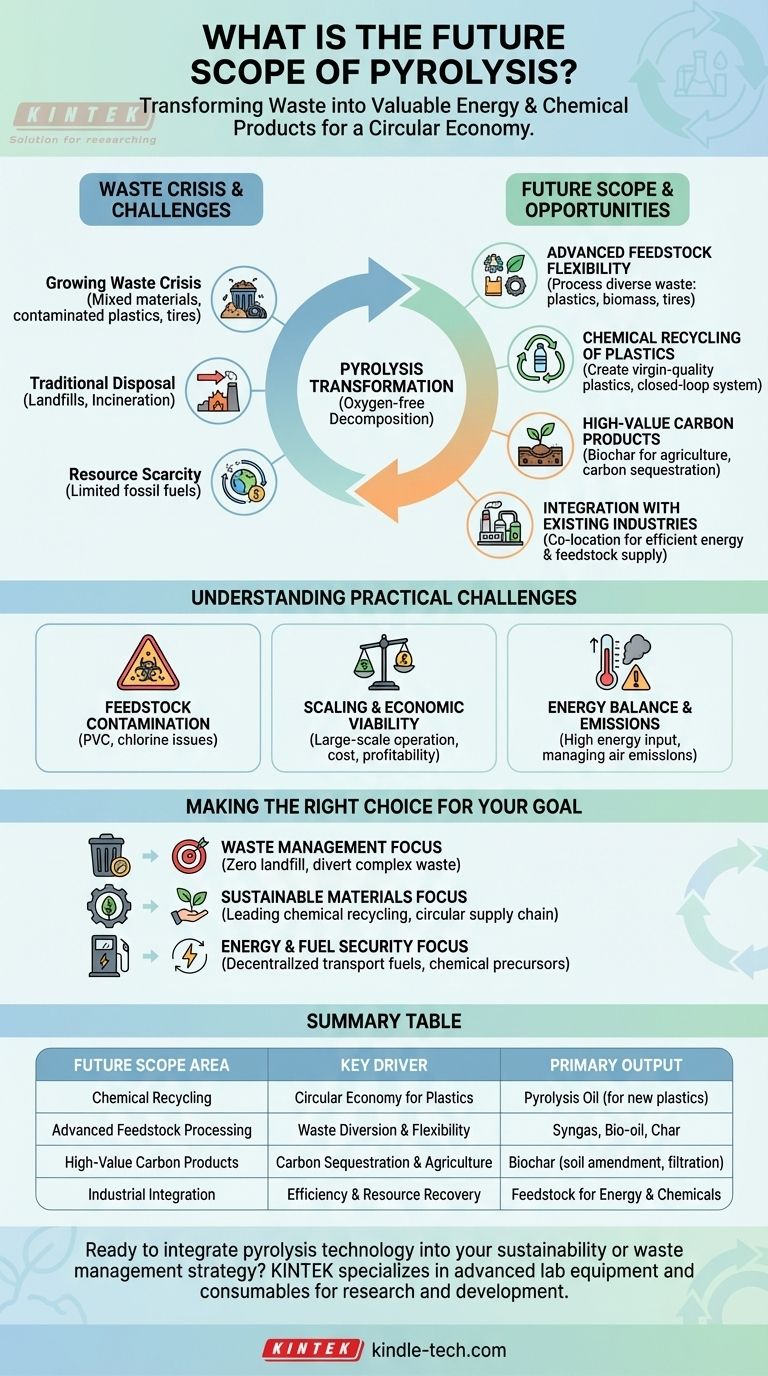

Pourquoi la pyrolyse est une technologie d'avenir essentielle

L'élan derrière la pyrolyse estToussaint par des pressions mondiales convergentes liées aux déchets, à la rareté des ressources et aux objectifs de durabilité. Elle offre une solution technologique directe à plusieurs défis industriels et environnementaux majeurs.

La crise croissante des déchets

Les méthodes de recyclage traditionnelles peinent avec les matériaux mixtes, les plastiques contaminés et les produits en fin de vie comme les pneus. La pyrolyse offre une solution robuste en décomposant chimiquement ces matériaux en l'absence d'oxygène, les empêchant ainsi de finir dans les décharges ou les incinérateurs.

Le passage à une économie circulaire

Une économie circulaire exige que nous cessions de traiter les déchets comme des rebuts et que nous commencions à les considérer comme une ressource. La pyrolyse est un catalyseur clé de cette vision, "valorisant" efficacement les déchets de faible valeur en matières premières de grande valeur comme les huiles, les gaz et le charbon.

Demande de matières premières durables

Les industries recherchent activement des sources non fossiles pour la production d'énergie et de produits chimiques. L'huile de pyrolyse, dérivée des déchets plastiques ou de la biomasse, peut servir de matière première durable pour la production de nouveaux plastiques, de produits chimiques et de carburants de transport.

Principaux domaines de croissance pour la pyrolyse

Le développement futur de la pyrolyse n'est pas uniforme. Plusieurs domaines d'application clés sont sur le point de connaître une expansion significative,Toussaint à la fois par l'innovation technologique et la demande du marché.

Flexibilité avancée des matières premières

La capacité d'une unité de pyrolyse à traiter une grande variété de matériaux — des plastiques mixtes et des pneus à la biomasse agricole — est sa plus grande force. Comme mentionné dans la référence, cette flexibilité des matières premières réduit les risques de la chaîne d'approvisionnement et permet aux opérateurs de s'adapter aux flux de déchets locaux disponibles, ce qui en fait une solution très polyvalente.

Recyclage chimique des plastiques

C'est sans doute l'application future la plus significative. La pyrolyse peut décomposer les polymères en leurs éléments constitutifs hydrocarbonés de base. L'huile de pyrolyse résultante peut être raffinée et utilisée pour créer de nouveaux plastiques de qualité vierge, créant ainsi un véritable système en boucle fermée pour les déchets plastiques.

Génération de produits carbonés de haute valeur

Lors du traitement de la biomasse, la pyrolyse produit un solide stable et riche en carbone, connu sous le nom de biochar. Le champ d'application futur du biochar est énorme, avec des applications dans l'amendement des sols pour l'agriculture, la filtration de l'eau et la séquestration à long terme du carbone pour lutter contre le changement climatique.

Intégration avec les industries existantes

Les futures usines de pyrolyse seront probablement co-localisées avec les infrastructures existantes. Une unité de pyrolyse pourrait alimenter son gaz de synthèse directement dans la centrale électrique d'une usine et son huile de pyrolyse dans une raffinerie pétrochimique voisine, créant ainsi des écosystèmes industriels très efficaces.

Comprendre les défis pratiques

Pour apprécier pleinement le champ d'application futur de la pyrolyse, nous devons également être objectifs quant aux obstacles à surmonter pour une adoption commerciale généralisée.

Contamination et cohérence des matières premières

Bien que flexibles, les processus de pyrolyse sont sensibles aux contaminants. Des matériaux comme le PVC dans un flux plastique peuvent libérer du chlore, créant des acides corrosifs qui endommagent l'équipement et nécessitent des étapes de purification coûteuses pour les produits finaux.

Mise à l'échelle et viabilité économique

Passer des projets pilotes à des usines industrielles à grande échelle et à fonctionnement continu est un défi technique et financier important. La rentabilité dépend d'un approvisionnement stable en matières premières à faible coût, d'un fonctionnement efficace et d'accords d'achat de grande valeur pour les produits.

Bilan énergétique et émissions

Le processus de pyrolyse lui-même nécessite un apport énergétique important pour atteindre des températures élevées. Une usine réussie doit être conçue pour utiliser son propre gaz produit pour alimenter le processus, créant ainsi un bilan énergétique net positif. De plus, la gestion des émissions atmosphériques reste une considération réglementaire et environnementale critique.

Faire le bon choix pour votre objectif

L'application stratégique de la pyrolyse dépend entièrement de l'objectif principal que vous souhaitez atteindre.

- Si votre objectif principal est la gestion des déchets : La pyrolyse est un outil puissant pour atteindre les objectifs de "zéro décharge" en détournant les flux de déchets complexes et non recyclables et en les convertissant en produits utiles.

- Si votre objectif principal est les matériaux durables : Considérez la pyrolyse comme la technologie de pointe pour le recyclage chimique, capable de créer une chaîne d'approvisionnement circulaire pour les plastiques qui réduit la dépendance aux combustibles fossiles.

- Si votre objectif principal est la sécurité énergétique et des carburants : Considérez la pyrolyse comme une méthode décentralisée de production de carburants de qualité transport et de précurseurs chimiques précieux à partir de biomasse et de déchets d'origine locale.

En fin de compte, l'avenir de la pyrolyse est sa transformation d'une méthode brutale d'élimination des déchets en une technologie sophistiquée de récupération des ressources, essentielle à une économie industrielle durable.

Tableau récapitulatif :

| Domaine d'application futur | Facteur clé | Produit principal |

|---|---|---|

| Recyclage chimique | Économie circulaire pour les plastiques | Huile de pyrolyse (pour les nouveaux plastiques) |

| Traitement avancé des matières premières | Détournement des déchets et flexibilité | Gaz de synthèse, bio-huile, charbon |

| Produits carbonés de haute valeur | Séquestration du carbone et agriculture | Biochar (amendement du sol, filtration) |

| Intégration industrielle | Efficacité et récupération des ressources | Matière première pour l'énergie et les produits chimiques |

Prêt à intégrer la technologie de pyrolyse dans votre stratégie de durabilité ou de gestion des déchets ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement en pyrolyse. Que vous exploriez la flexibilité des matières premières, optimisiez la production de biochar ou mettiez à l'échelle les processus de recyclage chimique, nos solutions offrent la précision et la fiabilité dont vous avez besoin. Contactez nos experts dès aujourd'hui pour découvrir comment KINTEK peut soutenir votre cheminement vers une économie circulaire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Les gens demandent aussi

- Quels sont les avantages de la pulvérisation réactive ? Obtenez un contrôle précis sur les films minces composés

- Quels rôles protecteurs jouent les joints d'étanchéité et les grilles de support dans la séparation huile-eau ? Assurer l'intégrité sous haute pression

- Quel rôle joue un agitateur incubateur de paillasse dans l'évaluation de l'activité antimicrobienne ? Assurer des résultats précis

- Pourquoi la lubrification est-elle nécessaire dans les pompes à palettes rotatives ? Essentielle pour l'étanchéité, le refroidissement et la longévité

- Quel rôle joue un appareil de réaction de chauffage à température contrôlée dans la synthèse des nanobâtonnets d'akaganéite ?

- Que peut-on fabriquer avec une machine de moulage par injection ? Produire en masse des pièces en plastique de haute qualité et de manière efficace

- Quel procédé de diamant cultivé en laboratoire est le meilleur ? Concentrez-vous sur la qualité, pas sur la méthode

- Quelle température est maintenue dans une étuve bactérienne ? Explication de la norme de 37°C