À la base, le dépôt chimique en phase vapeur (CVD) est un mécanisme de croissance où des précurseurs chimiques volatils réagissent dans un environnement contrôlé pour produire un film solide de haute pureté sur un substrat. Le processus implique le transport de ces gaz précurseurs vers la surface du substrat, où une réaction chimique, généralement activée par la chaleur, provoque leur décomposition et le dépôt de la couche de matériau souhaitée, couche par couche.

Le mécanisme fondamental du CVD n'est pas une action unique, mais une séquence d'événements. Il s'agit de la transformation contrôlée de produits chimiques en phase gazeuse en un film solide par une série d'étapes de transport et de réaction de surface, permettant un contrôle au niveau atomique de la croissance du matériau.

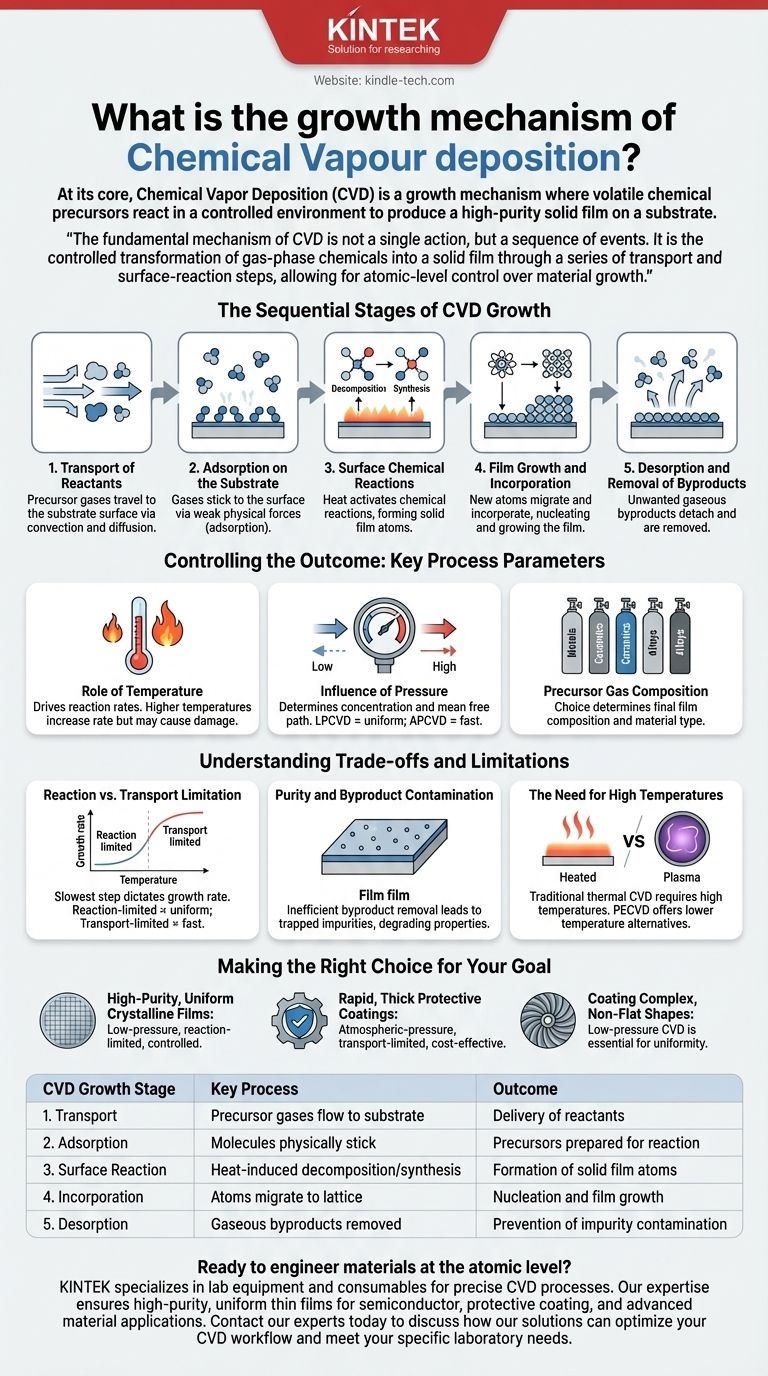

Les étapes séquentielles de la croissance CVD

Comprendre la croissance CVD nécessite de la décomposer en une série d'étapes physiques et chimiques distinctes. La qualité et les propriétés du film final dépendent de l'étape qui constitue le facteur limitant.

Étape 1 : Transport des réactifs

Les gaz précurseurs sont introduits dans une chambre de réaction. Ils doivent ensuite voyager de l'entrée de gaz jusqu'à la surface de la pièce, connue sous le nom de substrat.

Ce mouvement se produit grâce à une combinaison de convection (le flux de gaz en vrac) et de diffusion (le mouvement aléatoire des molécules entraîné par un gradient de concentration).

Étape 2 : Adsorption sur le substrat

Une fois que les molécules de gaz atteignent le substrat, elles doivent adhérer à la surface. Ce processus est appelé adsorption.

Les molécules ne sont pas encore liées chimiquement, mais sont retenues à la surface par de faibles forces physiques, prêtes pour l'étape suivante.

Étape 3 : Réactions chimiques de surface

C'est le cœur du processus CVD. Avec l'énergie fournie, généralement par le chauffage du substrat, les molécules précurseurs adsorbées subissent des réactions chimiques.

Ces réactions peuvent être une décomposition (une seule molécule se décompose) ou une synthèse (plusieurs molécules réagissant ensemble) pour former les atomes du film solide souhaité.

Étape 4 : Croissance et incorporation du film

Les atomes ou molécules solides nouvellement formés doivent trouver leur place à la surface. Ils peuvent migrer à travers la surface jusqu'à ce qu'ils trouvent un site énergétiquement favorable, tel que le bord d'un réseau cristallin.

Cette incorporation conduit à la nucléation puis à la croissance du film mince. La capacité de contrôler cette étape permet la création de matériaux cristallins hautement ordonnés tels que les films de graphène ou de diamant mentionnés dans les applications avancées.

Étape 5 : Désorption et élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux indésirables.

Ces molécules de sous-produits doivent se détacher de la surface (désorption) et être évacuées par le flux de gaz. Une élimination efficace est essentielle pour éviter qu'elles ne soient incorporées dans le film sous forme d'impuretés.

Contrôler le résultat : Paramètres clés du processus

Les caractéristiques finales du film — sa pureté, son épaisseur, sa structure cristalline et son uniformité — sont dictées par le réglage précis des paramètres de dépôt, qui influencent directement le mécanisme de croissance.

Le rôle de la température

La température est le principal moteur des réactions chimiques de surface. Des températures plus élevées augmentent la vitesse de réaction, mais une chaleur excessive peut endommager le substrat ou entraîner des réactions indésirables en phase gazeuse avant que les précurseurs n'atteignent la surface.

L'influence de la pression

La pression à l'intérieur de la chambre détermine la concentration des gaz précurseurs et le libre parcours moyen — la distance moyenne parcourue par une molécule avant de heurter une autre.

Le CVD à basse pression (LPCVD) entraîne un libre parcours moyen plus long, conduisant à des revêtements très uniformes, même sur des formes complexes, car la croissance est limitée par la vitesse de réaction de surface. Le CVD à pression atmosphérique (APCVD) permet un dépôt beaucoup plus rapide, mais peut entraîner une uniformité moindre.

Composition du gaz précurseur

Le choix des gaz et leurs débits déterminent directement la composition chimique du film final. En introduisant différents précurseurs, on peut créer une grande variété de matériaux, y compris des métaux, des céramiques et des alliages complexes.

Comprendre les compromis et les limites

Bien que puissant, le processus CVD implique des compromis critiques que tout praticien doit gérer.

Limitation par la réaction par rapport au transport

La vitesse de croissance globale est déterminée par l'étape la plus lente de la séquence. Si la croissance est limitée par la réaction, le film est souvent très uniforme car la vitesse de réaction chimique est la même partout à la surface. Si elle est limitée par le transport, le film croît le plus rapidement là où les réactifs sont les plus abondants, ce qui peut entraîner une non-uniformité.

Pureté et contamination par les sous-produits

Si les sous-produits ne sont pas éliminés efficacement, ils peuvent être piégés dans le film en croissance. C'est une source principale d'impuretés qui peuvent dégrader les propriétés électroniques ou optiques du matériau.

La nécessité de températures élevées

Le CVD thermique traditionnel nécessite des températures élevées, ce qui limite son utilisation aux substrats capables de supporter la chaleur. Cette limite a conduit au développement de méthodes alternatives telles que le CVD assisté par plasma (PECVD), qui utilise un plasma pour fournir l'énergie de réaction, permettant un dépôt à des températures beaucoup plus basses.

Faire le bon choix pour votre objectif

Comprendre le mécanisme de croissance vous permet d'adapter le processus CVD à un résultat spécifique.

- Si votre objectif principal est des films cristallins uniformes et de haute pureté (par exemple, pour les semi-conducteurs) : Vous devriez utiliser un processus à basse pression, limité par la réaction, où la température et le flux de gaz sont méticuleusement contrôlés.

- Si votre objectif principal est des revêtements protecteurs rapides et épais : Un processus à pression atmosphérique, limité par le transport, peut être plus rentable, même s'il sacrifie une certaine uniformité.

- Si votre objectif principal est de revêtir des formes complexes et non planes : Un processus CVD à basse pression est essentiel pour garantir que les gaz précurseurs peuvent atteindre et réagir uniformément sur toutes les surfaces.

Maîtriser ces étapes fondamentales vous permet d'aller au-delà de la simple utilisation d'un processus pour véritablement concevoir des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Étape de croissance CVD | Processus clé | Résultat |

|---|---|---|

| 1. Transport | Flux de gaz précurseurs vers le substrat | Livraison des réactifs à la surface |

| 2. Adsorption | Les molécules adhèrent physiquement à la surface | Précurseurs prêts pour la réaction |

| 3. Réaction de surface | Décomposition/synthèse induite par la chaleur | Formation des atomes du film solide |

| 4. Incorporation | Les atomes migrent vers les sites du réseau cristallin | Nucléation et croissance du film |

| 5. Désorption | Les sous-produits gazeux sont éliminés de la surface | Prévention de la contamination par des impuretés |

Prêt à concevoir des matériaux au niveau atomique ? KINTEK se spécialise dans les équipements de laboratoire et les consommables pour des processus CVD précis. Notre expertise garantit que vous obtiendrez des films minces uniformes et de haute pureté pour les applications dans les semi-conducteurs, les revêtements protecteurs et les matériaux avancés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre flux de travail CVD et répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels