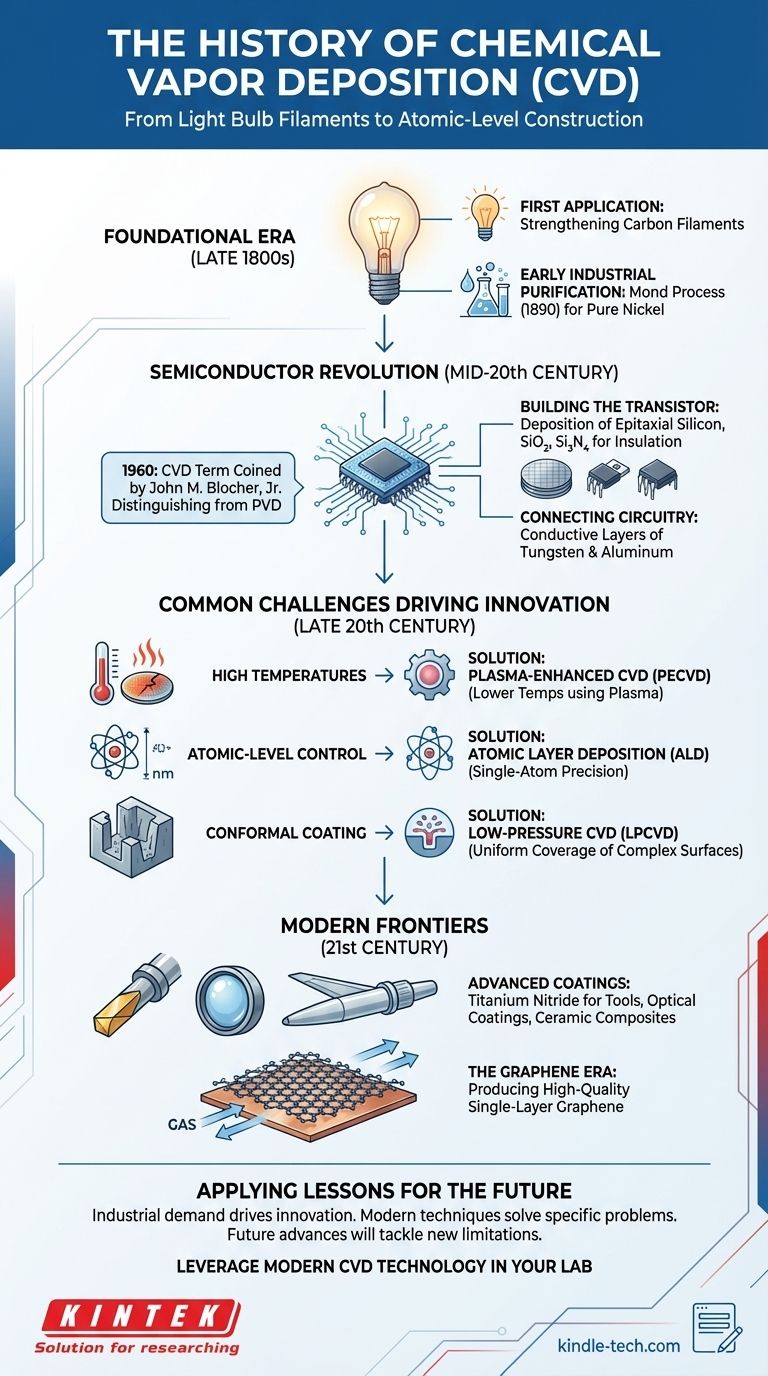

L'histoire du dépôt chimique en phase vapeur (CVD) révèle une technologie dont les principes fondamentaux ont été observés il y a plus d'un siècle, mais qui n'ont été formellement définis et rapidement avancés qu'avec l'avènement de l'ère des semi-conducteurs. Bien que le terme ait été inventé par John M. Blocher, Jr. en 1960 pour le distinguer des méthodes physiques, ses racines remontent aux premières expériences avec les ampoules à incandescence à la fin du XIXe siècle.

L'évolution du CVD est une histoire claire d'un principe scientifique transformé par la nécessité industrielle. Il est passé d'une technique de niche pour les revêtements simples à l'outil de construction au niveau atomique qui sous-tend pratiquement toute l'électronique moderne et les matériaux avancés.

L'ère fondamentale : les premières découvertes

Le concept fondamental d'utiliser une réaction chimique en phase gazeuse pour créer un dépôt solide est en pratique depuis bien plus longtemps que le nom formel n'existe.

La première application : les filaments d'ampoules à incandescence

À la fin des années 1800, les innovateurs travaillant sur l'ampoule à incandescence étaient confrontés au défi des filaments de carbone cassants. Ils ont découvert que le chauffage de ces filaments dans une atmosphère de gaz hydrocarboné décomposait le gaz, déposant une couche de carbone qui augmentait considérablement la résistance et la durée de vie du filament. Ce fut, en substance, la première utilisation industrielle majeure du CVD.

La purification industrielle précoce

À peu près à la même époque, le procédé Mond a été développé en 1890 pour affiner le nickel. Ce procédé impliquait de faire réagir du nickel impur avec du monoxyde de carbone pour former un gaz volatil (le carbonyl de nickel), qui était ensuite décomposé par la chaleur dans une chambre séparée pour déposer du nickel ultra-pur. Cela a démontré la puissance du CVD pour créer des matériaux d'une pureté exceptionnellement élevée.

La révolution des semi-conducteurs : une nouvelle demande de précision

Le milieu du XXe siècle a marqué le tournant le plus critique de l'histoire du CVD. L'essor de l'industrie électronique a créé une demande que seul le CVD pouvait satisfaire.

Une définition formelle

En 1960, John M. Blocher, Jr. a officiellement proposé le terme Dépôt Chimique en Phase Vapeur (CVD). Cet acte fut crucial, car il établit formellement le CVD comme un domaine distinct de la science des matériaux, le séparant du Dépôt Physique en Phase Vapeur (PVD), qui implique des procédés tels que l'évaporation ou la pulvérisation cathodique.

La construction du transistor

Le développement du circuit intégré nécessitait la capacité de déposer des couches incroyablement minces, pures et uniformes de différents matériaux. Le CVD est devenu la méthode de choix pour déposer le silicium épitaxial qui forme la base d'une micro-puce, ainsi que les films de dioxyde de silicium et de nitrure de silicium utilisés pour l'isolation.

La connexion des circuits

À mesure que les circuits devenaient plus complexes, le CVD a également été adapté pour déposer des couches conductrices. Des techniques ont été développées pour déposer des métaux tels que le tungstène et l'aluminium, qui servent de câblage microscopique reliant les millions de transistors sur une seule puce.

Défis courants qui ont stimulé l'innovation

L'histoire du CVD n'est pas seulement celle du succès, mais aussi celle du dépassement des limites fondamentales. Ces défis ont été les principaux catalyseurs du développement de techniques de CVD plus avancées.

Le problème des hautes températures

Les procédés CVD traditionnels nécessitent des températures très élevées pour provoquer les réactions chimiques nécessaires. Cette chaleur peut endommager ou altérer les couches délicates et préexistantes sur une tranche de semi-conducteur. Cette limite a directement conduit à l'invention du CVD assisté par plasma (PECVD), qui utilise un plasma riche en énergie pour permettre au dépôt de se produire à des températures beaucoup plus basses et plus sûres.

La quête du contrôle au niveau atomique

À mesure que les composants électroniques rétrécissaient à l'échelle nanométrique, les fabricants avaient besoin de contrôler l'épaisseur du film avec une précision d'un seul atome. Cette exigence apparemment impossible a stimulé le développement du Dépôt par Couches Atomiques (ALD), une sous-classe du CVD où les gaz précurseurs sont pulsés dans la chambre un par un, permettant la croissance d'un matériau couche atomique parfaite à la fois.

Le besoin d'un revêtement conforme

Les premières méthodes de CVD avaient du mal à revêtir uniformément les tranchées et les structures tridimensionnelles complexes d'une micro-puce moderne. Cela a conduit à la création du CVD à basse pression (LPCVD), une technique qui améliore la capacité des gaz précurseurs à atteindre et à revêtir toutes les surfaces uniformément, garantissant l'absence de vides ou de défauts.

Frontières modernes : au-delà de l'électronique

Bien que son développement ait été stimulé par l'électronique, les applications du CVD se sont considérablement étendues à presque tous les domaines de l'ingénierie et de la science des matériaux.

Revêtements et matériaux avancés

Aujourd'hui, le CVD est utilisé pour appliquer des revêtements ultra-durs de nitrure de titane sur les outils de coupe, créer des revêtements optiques résistants aux rayures pour les lentilles, et fabriquer des composites céramiques haute performance pour l'industrie aérospatiale.

L'ère du graphène

Plus récemment, le CVD est devenu la principale méthode pour produire de grandes feuilles de graphène monocouches de haute qualité. En faisant circuler du gaz méthane sur une feuille de cuivre chauffée, les chercheurs peuvent cultiver des films de graphène uniformes, libérant ainsi le potentiel du matériau pour l'électronique, les capteurs et les composites de nouvelle génération.

Application de ces leçons historiques

Comprendre l'évolution du CVD fournit un cadre clair pour apprécier son rôle dans la technologie actuelle.

- Si votre objectif principal est la sélection de processus : Reconnaissez que les techniques modernes comme le PECVD et l'ALD ont été développées pour résoudre des problèmes spécifiques (chaleur et précision) inhérents aux méthodes plus anciennes.

- Si votre objectif principal est la science des matériaux : Notez que la demande industrielle, en particulier du secteur des semi-conducteurs, a été le plus grand moteur de l'innovation dans le dépôt de couches minces.

- Si votre objectif principal est le développement futur : Comprenez que la prochaine grande avancée dans la technologie de dépôt découlera probablement d'une limitation fondamentale rencontrée dans la production de la technologie de demain.

Le parcours du CVD, depuis le renforcement d'un simple filament jusqu'à la construction des dispositifs les plus complexes connus de l'humanité, témoigne de sa polyvalence et de son contrôle inégalés.

Tableau récapitulatif :

| Ère | Développement clé | Impact |

|---|---|---|

| Fin des années 1800 | Renforcement des filaments de carbone dans les ampoules | Première utilisation industrielle des principes du CVD |

| 1890 | Procédé Mond pour la purification du nickel | Démonstration de la capacité du CVD à créer des matériaux de haute pureté |

| 1960 | Le terme « CVD » inventé par John M. Blocher, Jr. | Formalisation du domaine, le distinguant du PVD |

| Milieu du XXe siècle | Dépôt de silicium épitaxial, SiO₂, Si₃N₄ pour les semi-conducteurs | Devient fondamental pour le circuit intégré et l'industrie électronique |

| Fin du XXe siècle | Développement du PECVD, LPCVD, ALD | Résolution des problèmes de haute température, de conformité et de précision au niveau atomique |

| XXIe siècle | Production de graphène et de revêtements avancés | Expansion vers de nouveaux matériaux pour l'électronique, l'aérospatiale et l'optique |

Prêt à tirer parti de la précision de la technologie CVD moderne dans votre laboratoire ?

L'histoire du CVD montre comment la résolution des défis de dépôt de matériaux stimule l'innovation. KINTEK est spécialisé dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à la recherche et à la production de pointe. Que vous développiez des semi-conducteurs de nouvelle génération, des dispositifs à base de graphène ou des revêtements haute performance, nous avons les solutions pour soutenir votre travail.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire. Construisons ensemble l'avenir de la science des matériaux. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté