L'histoire de la technologie de pyrolyse est celle d'une adaptation continue, évoluant des premiers procédés industriels de production chimique vers un outil sophistiqué pour la durabilité et la gestion des déchets. Son développement s'est accéléré dans les années 1930 et 1940 avec des méthodes de conversion du bois en carburant liquide, a changé d'orientation dans les années 1970 et 1980 vers la production de charbon de bois et de charbon actif, et est maintenant entrée dans une ère moderne définie par une grande efficacité et un large éventail d'applications.

Le principal enseignement de l'histoire de la pyrolyse est son évolution d'une simple méthode de décomposition thermique à une technologie raffinée, mue par des besoins changeants. Initialement utilisée pour la conversion de ressources en vrac, elle est aujourd'hui une technologie fondamentale pour l'économie circulaire, visant à créer des produits de grande valeur à partir des flux de déchets.

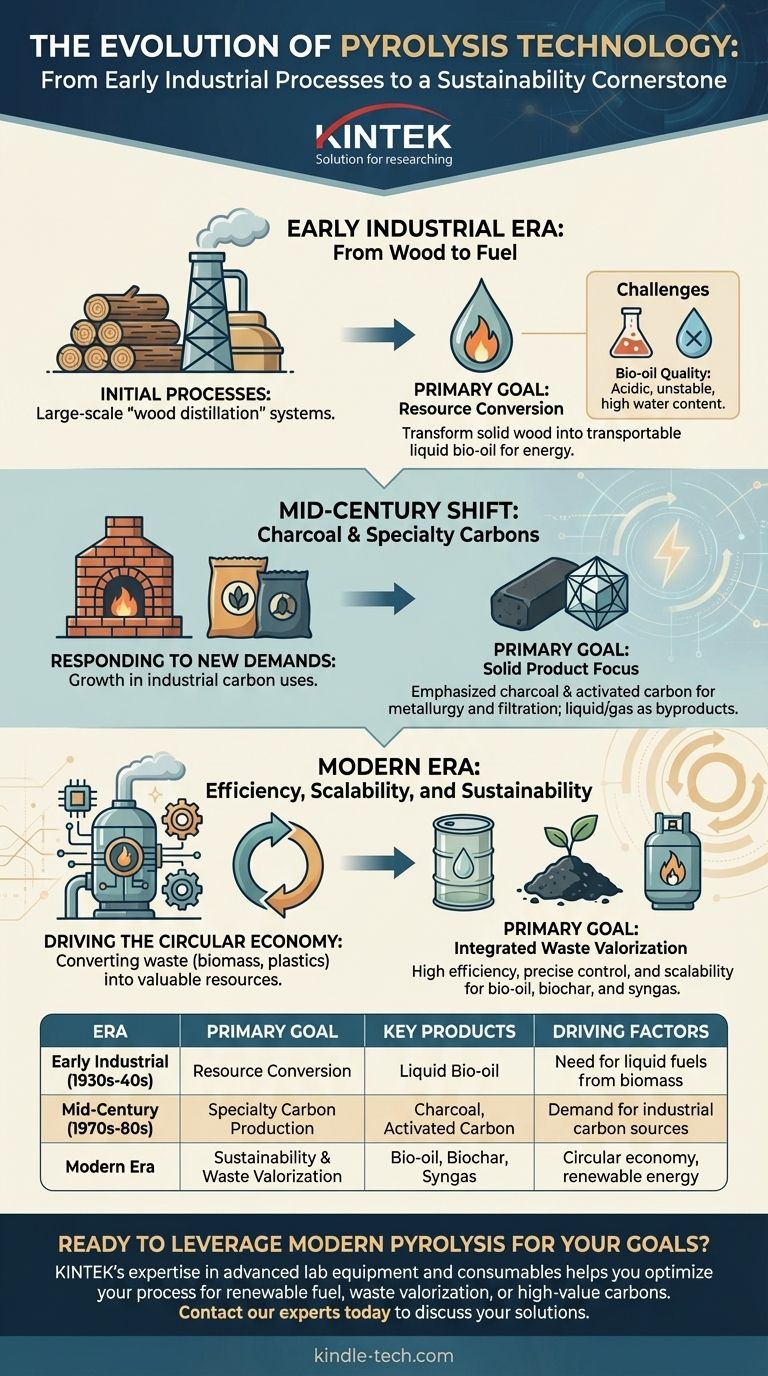

L'ère industrielle précoce : du bois au carburant

Les premières applications industrielles significatives de la pyrolyse sont apparues au début et au milieu du XXe siècle, motivées par le besoin de créer des carburants liquides et des matières premières chimiques à partir de biomasse abondante comme le bois.

Processus industriels initiaux

Vers les années 1930 et 1940, des systèmes à grande échelle ont été développés spécifiquement pour convertir le bois en produits liquides. Ce processus, souvent appelé "distillation du bois", a été une étape fondamentale de l'ingénierie chimique.

L'objectif principal : la conversion des ressources

La motivation pendant cette période était simple : transformer une ressource solide et de faible densité (le bois) en un carburant liquide plus dense en énergie et plus transportable. Le principal produit de valeur était le bio-huile liquide.

Un tournant au milieu du siècle : l'essor du charbon de bois et des carbones spéciaux

Dans les années 1970 et 1980, les priorités économiques et industrielles mondiales avaient changé. Cela a entraîné un changement significatif dans la manière dont la technologie de pyrolyse était appliquée, déplaçant l'attention de la production liquide vers la production solide.

Répondre aux nouvelles demandes

L'accent a été mis sur la production de charbon de bois et de charbon actif. Ces matériaux avaient des applications croissantes en métallurgie, en filtration de l'eau et dans d'autres processus industriels nécessitant des sources de carbone de haute pureté.

Un accent sur le produit solide

Dans ces applications, le biochar solide était le produit principal, tandis que les fractions liquide et gazeuse étaient souvent considérées comme des sous-produits secondaires, parfois utilisées simplement pour fournir de l'énergie au processus lui-même. Cela a marqué un changement fondamental dans le modèle économique des opérations de pyrolyse.

L'ère moderne : efficacité, évolutivité et durabilité

Les récentes avancées en matière de pyrolyse ont été transformationnelles, stimulées par le besoin mondial urgent d'énergie renouvelable et de gestion durable des déchets. La technologie est maintenant plus précise, efficace et évolutive que jamais.

Stimuler l'économie circulaire

Aujourd'hui, la pyrolyse est une technologie clé pour convertir la biomasse, les plastiques et d'autres matériaux de déchets en ressources précieuses. Cela s'aligne parfaitement avec les principes d'une économie circulaire, où les déchets sont éliminés et les ressources sont continuellement réutilisées.

Avancées technologiques clés

Les systèmes de pyrolyse modernes présentent une efficacité grandement améliorée grâce à un meilleur transfert de chaleur et un meilleur contrôle des processus. Cela permet un réglage précis du processus pour maximiser le rendement des produits souhaités, qu'il s'agisse de bio-huile, de biochar ou de syngaz.

Ces améliorations ont également permis une évolutivité incroyable. La pyrolyse est maintenant utilisée dans tout, des petits systèmes de chauffage décentralisés aux usines industrielles massives qui traitent des milliers de tonnes de matière première par jour.

Comprendre les compromis et les obstacles historiques

L'évolution de la pyrolyse n'a pas été sans heurts. Son histoire est façonnée par les efforts visant à surmonter des défis techniques persistants qui ont limité son adoption généralisée pendant des décennies.

Le défi de la qualité du bio-huile

Historiquement, le bio-huile produit par pyrolyse était souvent acide, instable et contenait des niveaux élevés d'eau et d'oxygène. Cela rendait son utilisation difficile comme carburant de substitution sans une mise à niveau coûteuse et extensive, ce qui a été un obstacle majeur dans son histoire précoce.

Le problème de l'efficacité et du rendement

Les premiers réacteurs étaient souvent inefficaces, ce qui entraînait des rendements inférieurs aux attentes pour le produit cible. Une grande partie de l'innovation récente s'est concentrée sur la conception des réacteurs et les catalyseurs pour contrôler les réactions chimiques et maximiser la production de produits de valeur tout en minimisant les déchets.

Faire le bon choix pour votre objectif

Le contexte historique de la pyrolyse permet de clarifier ses applications modernes. Votre approche dépend entièrement de votre objectif final.

- Si votre objectif principal est de créer des amendements de sol ou des carbones spéciaux : Vous suivez la voie établie dans les années 1970, mais avec une technologie moderne qui vous donne un contrôle précis sur la qualité et les propriétés du biochar final.

- Si votre objectif principal est de produire des carburants renouvelables : Vous vous appuyez sur l'objectif initial des années 1930, mais en tirant parti des avancées récentes en pyrolyse catalytique et en amélioration du pétrole pour créer des carburants liquides stables et à haute densité énergétique.

- Si votre objectif principal est la valorisation des déchets : Vous adoptez l'approche moderne et intégrée, où tous les produits (huile, charbon et gaz) sont considérés comme des productions précieuses dans un modèle économique circulaire.

Comprendre ce parcours technologique est la clé pour appliquer efficacement la pyrolyse comme une solution puissante aux défis énergétiques et environnementaux d'aujourd'hui.

Tableau récapitulatif :

| Ère | Objectif principal | Produits clés | Facteurs déterminants |

|---|---|---|---|

| Industrie précoce (années 1930-40) | Conversion des ressources | Bio-huile liquide | Besoin de carburants liquides à partir de biomasse |

| Milieu du siècle (années 1970-80) | Production de carbone spécialisé | Charbon de bois, Charbon actif | Demande de sources de carbone industrielles |

| Ère moderne | Durabilité et valorisation des déchets | Bio-huile, Biochar, Syngaz | Économie circulaire, énergie renouvelable, contrôle avancé des processus |

Prêt à tirer parti de la technologie moderne de pyrolyse pour vos objectifs de durabilité ?

L'histoire de la pyrolyse montre une technologie affinée pour l'efficacité et des résultats spécifiques. Que votre objectif soit la production de carburants renouvelables, la valorisation des déchets ou la création de produits carbonés de grande valeur, l'expertise de KINTEK en équipement de laboratoire avancé et en consommables peut vous aider à optimiser votre processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir votre recherche et développement en pyrolyse et en économie circulaire.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages et les inconvénients de la pyrolyse ? Libérer le potentiel de valorisation des déchets

- Quelles sont les conditions de fonctionnement de la pyrolyse ? Maîtriser la température, le taux de chauffage et le temps de séjour

- Quelles sont les limites de la pyrolyse ? Explication des principaux obstacles économiques et techniques

- Comment fonctionne une usine de pyrolyse ? Transformer les déchets en ressources précieuses grâce à la décomposition thermique

- Quelle est l'application de la calcination en chimie ? Un guide de la transformation des matériaux

- Quels sont les paramètres qui affectent la pyrolyse ? Maîtriser les 4 leviers clés pour un rendement optimal

- Quel gaz est émis par la pyrolyse ? Comprendre la composition variable du gaz de synthèse

- Quelle est l'utilité du biochar issu de la pyrolyse ? Libérez son potentiel en tant que combustible, matériau et amendement du sol