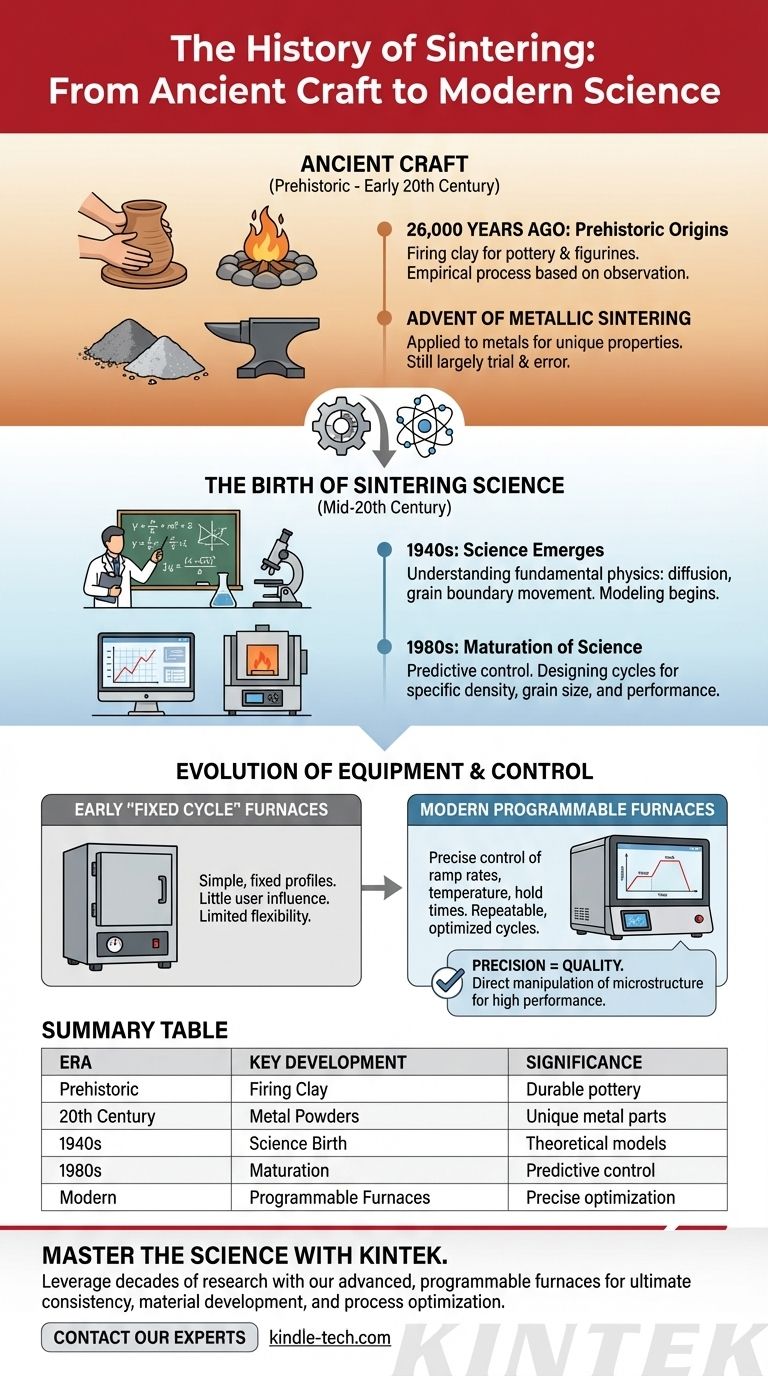

La pratique du frittage est ancienne, ses racines dans la céramique remontant à 26 000 ans. Cette longue histoire représente un lent cheminement d'un artisanat empirique à une science précise et contrôlable. Alors que les premiers artisans cuisaient l'argile en se basant sur l'observation, la véritable compréhension scientifique du frittage n'a commencé à émerger que dans les années 1940, ouvrant la voie aux applications industrielles avancées que nous utilisons aujourd'hui.

L'histoire du frittage est mieux comprise comme une évolution en deux parties. Elle a commencé comme un artisanat préhistorique pour les matériaux de base et a ensuite été transformée en un processus de fabrication scientifique précis, sa puissance moderne étant débloquée par une compréhension approfondie de la physique et le développement d'équipements hautement contrôlables.

De l'artisanat ancien à la technique industrielle

Le concept fondamental du frittage – utiliser la chaleur pour lier des particules en une masse solide sans les faire fondre – n'est pas une invention moderne. Son application, cependant, est devenue infiniment plus sophistiquée au fil des millénaires.

Les origines préhistoriques du frittage céramique

La plus ancienne utilisation connue du frittage remonte à 26 000 ans. Cela impliquait la cuisson de l'argile et des matériaux terreux pour créer des poteries et des figurines.

Il s'agissait d'un processus entièrement empirique. Les premiers humains savaient que chauffer l'argile dans un feu la rendrait dure et durable, mais ils n'avaient aucune connaissance de la diffusion atomique sous-jacente ou de la formation de cols de particules qui se produisait.

L'avènement du frittage métallique

L'application du frittage aux métaux est un développement beaucoup plus récent dans sa longue histoire. Les ingénieurs et les métallurgistes ont réalisé que les mêmes principes utilisés pour les céramiques pouvaient être appliqués aux poudres métalliques.

Cela a ouvert la voie à la création de pièces métalliques aux propriétés uniques, souvent pour des applications où la fusion et la coulée étaient peu pratiques ou produisaient des résultats inférieurs.

Matériaux modernes : Carbures cémentés

Les matériaux relativement modernes comme les carbures cémentés représentent un summum de l'application du frittage. Ces matériaux combinent une phase céramique dure (comme le carbure de tungstène) avec un liant métallique tenace (comme le cobalt).

La création de ces composites avancés n'est possible que grâce au contrôle précis offert par la science moderne du frittage, démontrant à quel point la technique a évolué depuis ses origines préhistoriques.

La naissance de la science du frittage

Pendant la majeure partie de son histoire, le frittage était un processus de "boîte noire" guidé par l'essai et l'erreur. Le XXe siècle a marqué un tournant critique où l'artisanat est devenu science.

Le tournant : les années 1940

L'étude scientifique du frittage a commencé sérieusement dans les années 1940. Les chercheurs ont commencé à étudier la physique fondamentale derrière le processus.

Au lieu de simplement observer les résultats, ils ont commencé à modéliser les mécanismes de transport de masse, de diffusion atomique et de mouvement des joints de grains. Ce travail a jeté les bases théoriques pour contrôler les propriétés finales d'une pièce frittée.

Maturation de la science : les années 1980

Au milieu des années 1980, la science du frittage avait considérablement mûri. Les modèles théoriques développés des décennies plus tôt ont été affinés, permettant un contrôle prédictif sur le processus.

Cette maturation signifiait que les ingénieurs pouvaient concevoir un cycle de frittage – incluant la température, le temps et l'atmosphère – pour atteindre une densité, une taille de grain et une performance mécanique spécifiques. Le processus n'était plus une supposition, mais une solution d'ingénierie.

L'évolution de l'équipement et du contrôle

Le cheminement de l'artisanat à la science se reflète parfaitement dans l'évolution du four de frittage. L'équipement reflète directement le niveau de compréhension et de contrôle disponible à l'époque.

L'ère du "cycle fixe" : les premiers fours

Les premiers fours de frittage industriels étaient simples et rigides. Ils offraient généralement un profil de chauffage unique et fixe ou, au mieux, quelques cycles préprogrammés.

L'utilisateur avait peu ou pas de capacité à influencer le processus. Le compromis était la simplicité au détriment de la flexibilité, de l'optimisation et de la capacité à travailler avec une large gamme de matériaux.

L'aube de la programmabilité : les fours modernes

Les fours de frittage modernes sont des instruments hautement sophistiqués et programmables. Les utilisateurs peuvent définir précisément chaque étape du processus.

Cela inclut la définition de vitesses de montée en température spécifiques (à quelle vitesse chauffer), la température finale, le temps de maintien (temps de palier) et les vitesses de refroidissement. Les fours avancés peuvent également stocker des dizaines de profils uniques, assurant une répétabilité absolue pour des séries de production spécifiques.

L'impact du contrôle sur la qualité

Ce bond en avant dans le contrôle des équipements est l'application pratique de la science mature. Un contrôle précis du profil thermique permet une manipulation directe de la microstructure finale de la pièce. C'est la clé pour atteindre une densité élevée, prévenir la croissance indésirable des grains et maximiser les propriétés mécaniques du composant final.

Comment cette histoire éclaire votre processus

Comprendre cette évolution d'un art ancien à une science moderne est essentiel pour exploiter efficacement la technologie aujourd'hui. Cela explique pourquoi le contrôle des processus est primordial.

- Si votre objectif principal est la cohérence et la haute performance : Tirez parti de la programmabilité complète des fours modernes, en appliquant les principes scientifiques de diffusion et de croissance des grains pour concevoir des cycles qui optimisent la microstructure finale de votre pièce.

- Si votre objectif principal est le développement de nouveaux matériaux : Reconnaissez que le frittage est une science mature, ce qui signifie que les modèles prédictifs peuvent guider vos expériences, économisant un temps considérable par rapport aux méthodes purement empiriques du passé.

- Si votre objectif principal est la fabrication de composants de base : Reconnaissez que même les applications simples bénéficient immensément de la répétabilité que les équipements modernes offrent – un résultat direct de la demande historique pour un meilleur contrôle des processus.

En appréciant ce parcours, vous êtes mieux équipé pour maîtriser le processus et contrôler vos résultats avec une précision scientifique.

Tableau récapitulatif :

| Ère | Développement clé | Signification |

|---|---|---|

| Préhistorique | Cuisson de l'argile (il y a 26 000 ans) | Artisanat empirique ; création de poteries durables |

| XXe siècle | Application aux poudres métalliques | Permis la création de pièces métalliques uniques |

| Années 1940 | Naissance de la science du frittage | Modèles théoriques pour la diffusion et la croissance des grains |

| Années 1980 | Maturation de la science | Contrôle prédictif de la densité et des propriétés |

| Moderne | Fours programmables | Contrôle précis des profils thermiques pour l'optimisation |

Maîtrisez la science du frittage avec KINTEK.

Nos fours de frittage avancés et programmables mettent des décennies de recherche et développement scientifiques à votre portée. Que votre objectif soit d'atteindre une cohérence ultime dans la production, de développer de nouveaux matériaux ou d'optimiser votre processus actuel, l'équipement de laboratoire de KINTEK offre le contrôle précis dont vous avez besoin pour reproduire les résultats et obtenir des propriétés matérielles supérieures.

Prêt à contrôler vos résultats avec une précision scientifique ? Contactez nos experts en frittage dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelles sont les conditions requises pour un four à moufle ? Assurer la sécurité, la performance et la longévité

- Quels sont les inconvénients d'un four à moufle ? Comprendre les compromis pour votre laboratoire

- Quelle est la différence entre un four à moufle et un four à chambre ? Choisissez le bon four de laboratoire pour votre application

- Comment contrôler un four à moufle ? Maîtrisez le contrôle précis de la température pour votre laboratoire

- Qu'est-ce que le calcination dans un four à moufle ? Un guide pour l'analyse précise de la teneur inorganique