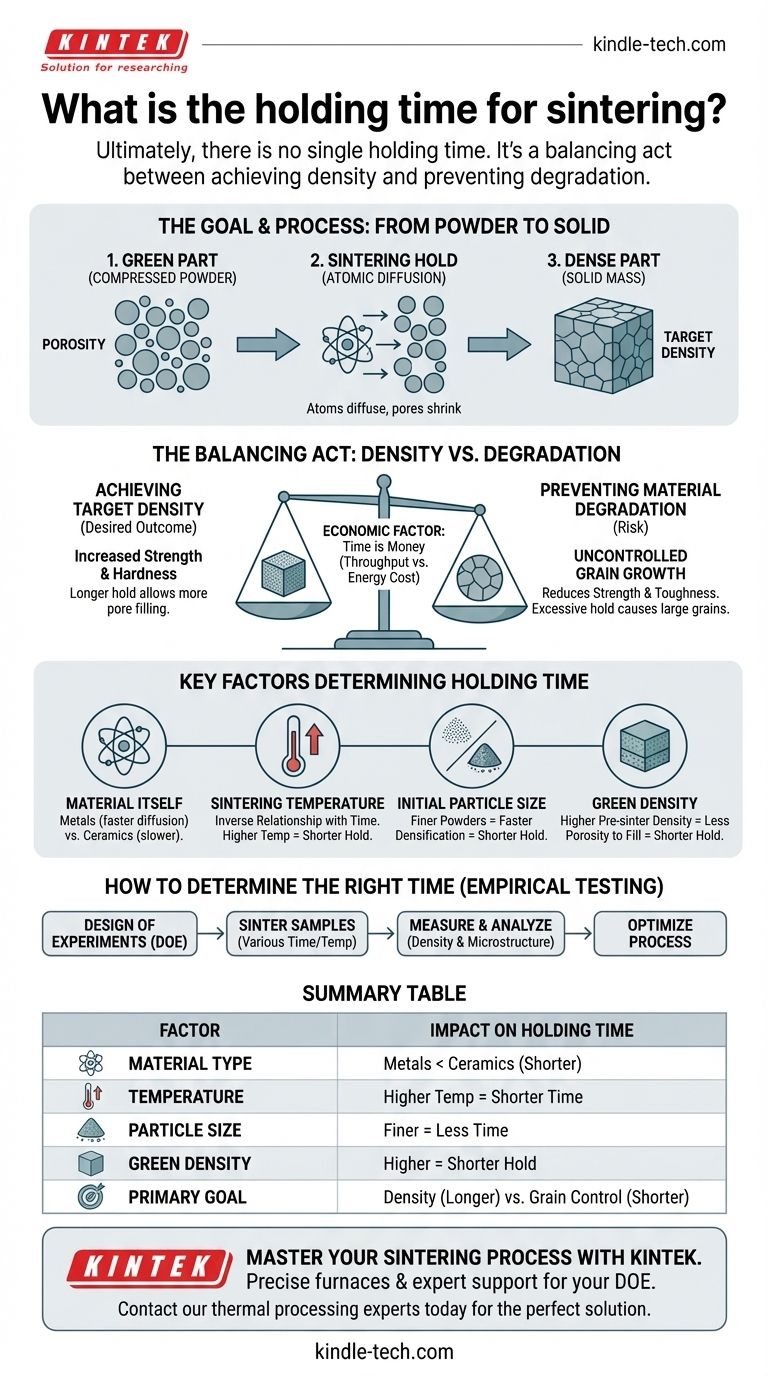

En fin de compte, il n'y a pas de temps de maintien unique pour le frittage. La durée correcte n'est pas un nombre fixe mais une variable qui dépend entièrement de votre matériau, de votre équipement et du résultat souhaité. Bien que les temps de maintien typiques varient de 30 minutes à plusieurs heures, cette valeur est le résultat d'un équilibre délicat entre l'atteinte de la densité et la prévention de la dégradation du matériau.

Le défi principal n'est pas de trouver un nombre magique pour le temps de maintien, mais de le comprendre comme un outil. Votre objectif est de laisser juste assez de temps pour que la diffusion atomique élimine la porosité et crée une pièce dense, mais pas trop de temps pour ne pas provoquer une croissance excessive des grains, ce qui peut affaiblir le composant final.

Quel est l'objectif du maintien de frittage ?

La période de maintien, également appelée "temps de palier", est la phase critique où la consolidation réelle du matériau se produit. Elle a lieu après que le four a atteint la température de frittage cible.

De la poudre au solide

Le frittage est un processus thermique qui lie les particules de poudre en une masse solide à une température inférieure au point de fusion du matériau. Le temps de maintien est la période pendant laquelle vous permettez à cette liaison de se produire.

Initialement, vous avez une pièce "verte" faite de poudre compressée avec un espace vide significatif (porosité) entre les particules. L'objectif du maintien est de réduire ou d'éliminer cette porosité.

Le rôle de la diffusion atomique

Pendant le maintien, les atomes se déplacent ou diffusent des points de contact entre les particules pour remplir les vides. Ce processus est ce qui fait que la pièce se rétracte et devient plus dense.

Le temps est la variable qui permet à cette diffusion de progresser. Un temps insuffisant signifie que la diffusion est incomplète, laissant des pores et entraînant une pièce faible et sous-dense.

Facteurs clés qui déterminent le temps de maintien

Le temps de maintien est intrinsèquement lié à plusieurs autres variables du processus. Vous ne pouvez pas en définir une sans considérer les autres.

Le matériau lui-même

Différents matériaux ont des vitesses de diffusion très différentes. Les métaux, avec leurs liaisons métalliques, permettent généralement une diffusion plus rapide et peuvent souvent être frittés en des temps plus courts que les céramiques, qui ont des liaisons covalentes ou ioniques fortes qui rendent le mouvement atomique plus difficile.

Température de frittage

La température est le levier le plus puissant que vous puissiez actionner. Des températures plus élevées accélèrent considérablement le taux de diffusion atomique.

Par conséquent, le temps de maintien et la température ont une relation inverse. Vous pouvez souvent atteindre le même niveau de densification en utilisant un maintien plus court à une température plus élevée, ou un maintien plus long à une température plus basse.

Taille et forme initiales des particules

Les poudres plus fines, avec leur rapport surface/volume plus élevé, ont une force motrice thermodynamique plus grande pour le frittage. Elles se densifieront plus rapidement que les poudres plus grossières, permettant un temps de maintien plus court.

Densité "verte" et préparation

La densité de votre pièce avant le frittage est critique. Une pièce qui a été compactée à une densité verte plus élevée a déjà moins de volume de pores à éliminer. Cela nécessite moins de transport de matière et peut raccourcir considérablement le temps de maintien nécessaire.

Comprendre les compromis : Densité vs. Dégradation

L'optimisation du temps de maintien est un compromis d'ingénierie classique. Vous équilibrez un résultat souhaité avec des conséquences négatives potentielles.

L'objectif principal : Atteindre la densité cible

La raison principale du maintien est d'atteindre la densité cible, qui est directement liée aux propriétés mécaniques de la pièce finale, telles que la résistance et la dureté. Plus le maintien est long, plus il y a de temps pour que les pores soient remplis et que la densité augmente.

Le risque principal : Croissance incontrôlée des grains

Pendant que les atomes remplissent les pores, ils se réorganisent également en structures cristallines plus grandes, un processus appelé croissance des grains. Si le maintien est trop long, ces grains peuvent devenir excessivement grands.

Les gros grains peuvent être nuisibles, réduisant souvent la résistance, la ténacité et la résistance à la fracture du matériau. La dernière étape du frittage est une course entre l'élimination des derniers pores et la prévention d'une croissance incontrôlée des grains.

Le facteur économique : Débit et coût énergétique

D'un point de vue industriel, le temps, c'est de l'argent. Des temps de maintien plus longs signifient une consommation d'énergie plus élevée par pièce et un débit de four plus faible. Trouver le temps le plus court possible qui répond toujours aux spécifications de qualité est un moteur économique majeur.

Comment déterminer le bon temps de maintien

Il n'y a pas de substitut aux tests empiriques. La méthode idéale consiste à mener une conception d'expériences (DOE) où vous frittez des échantillons à diverses combinaisons de temps et de température, puis mesurez leur densité et analysez leur microstructure (taille des grains).

- Si votre objectif principal est d'atteindre la densité théorique maximale : Vous devrez peut-être explorer des temps de maintien plus longs à des températures légèrement plus basses pour permettre une densification complète tout en limitant soigneusement la croissance des grains.

- Si votre objectif principal est la fabrication à grand volume : Vous privilégierez probablement des temps de cycle plus courts en utilisant la température la plus élevée possible qui ne provoque pas de choc thermique ou de croissance de grains inacceptable.

- Si votre objectif principal est le développement de processus pour un nouveau matériau : Commencez par une étude de frittage. Créez une matrice de tests avec des temps de maintien variés (par exemple, 30, 60, 120, 240 minutes) à une température fixe pour comprendre comment la densité et la taille des grains évoluent au fil du temps.

Maîtriser le temps de maintien, c'est contrôler un processus dynamique, pas seulement régler une minuterie.

Tableau récapitulatif :

| Facteur | Impact sur le temps de maintien |

|---|---|

| Type de matériau | Les métaux nécessitent généralement des temps plus courts que les céramiques. |

| Température de frittage | Une température plus élevée permet un temps de maintien plus court. |

| Taille des particules | Les poudres plus fines nécessitent généralement moins de temps. |

| Densité verte | Une densité pré-frittage plus élevée peut raccourcir le maintien. |

| Objectif principal | Des maintiens plus longs augmentent la densité mais risquent la croissance des grains. |

Maîtrisez votre processus de frittage avec KINTEK

La détermination du temps de maintien précis est essentielle pour atteindre les propriétés mécaniques et la densité dont vous avez besoin dans vos composants finaux. Chez KINTEK, nous sommes spécialisés dans la fourniture de fours de laboratoire de haute qualité et du support expert nécessaires pour un traitement thermique précis.

Nos fours de frittage offrent le contrôle précis de la température et l'uniformité requis pour exécuter votre conception d'expériences (DOE) et optimiser votre temps de maintien pour tout matériau, des métaux aux céramiques avancées.

Laissez-nous vous aider à améliorer votre efficacité de production et la qualité de vos pièces.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts