À la base, le frittage est un processus de transformation qui convertit un ensemble de poudre lâche en un objet solide et performant. Son importance principale réside dans sa capacité à augmenter considérablement la résistance, la densité et la conductivité d'un matériau en utilisant de la chaleur en dessous du point de fusion du matériau, permettant la création de pièces qui seraient difficiles ou impossibles à fabriquer par d'autres moyens.

Le frittage ne consiste pas seulement à rendre un matériau solide ; c'est un outil d'ingénierie précis pour contrôler les propriétés finales d'une pièce. Il permet de fabriquer des composants solides et complexes à partir de matériaux haute performance de manière reproductible et rentable.

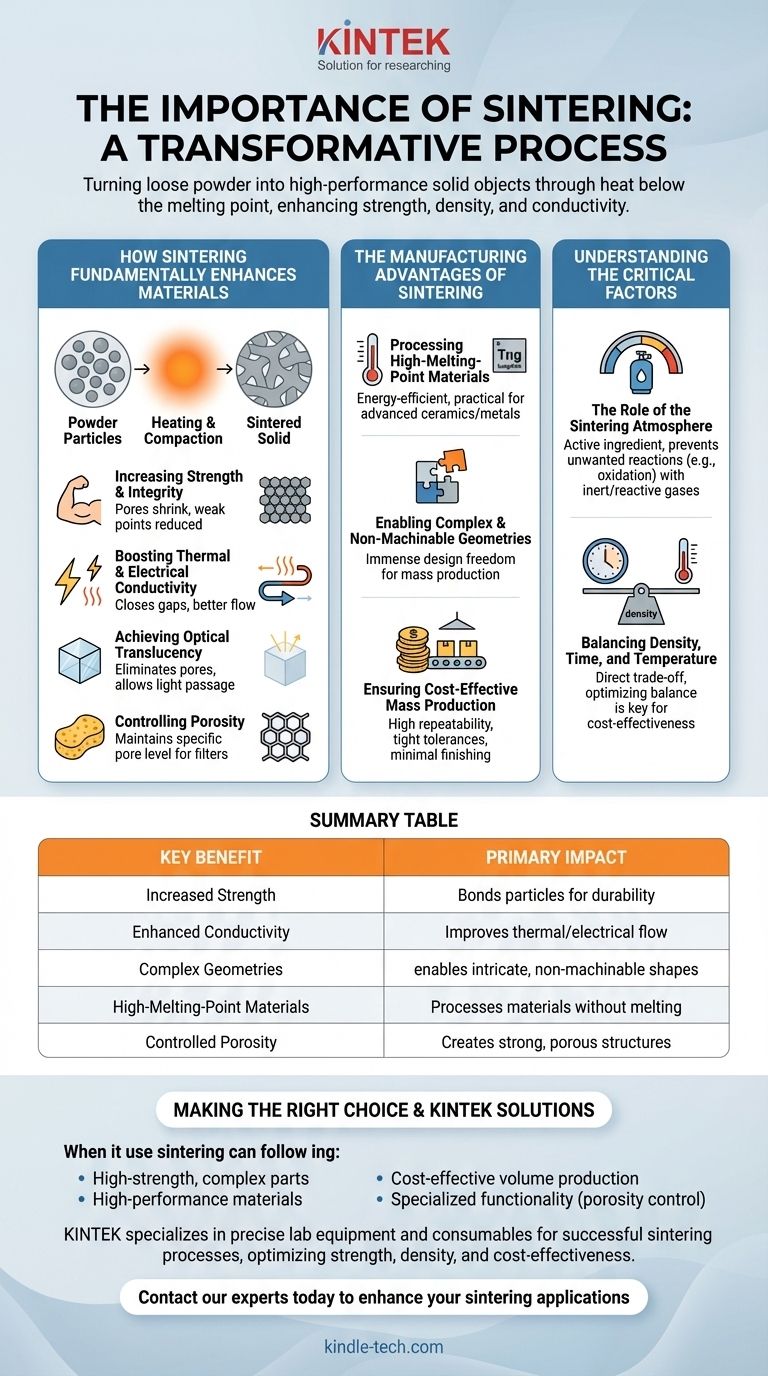

Comment le frittage améliore fondamentalement les matériaux

Le frittage crée une transformation microscopique au sein du matériau. En chauffant une poudre compactée, les particules individuelles commencent à se lier, ou à former des "cols", à leurs points de contact. Cette diffusion atomique modifie fondamentalement la structure et les propriétés du matériau.

Augmentation de la résistance et de l'intégrité

Le bénéfice le plus critique du frittage est l'augmentation spectaculaire de la résistance mécanique. À mesure que les particules se lient et se développent, les pores et les vides entre elles rétrécissent ou sont entièrement éliminés.

Ce processus réduit les points faibles internes, créant une masse dense et cohérente qui est significativement plus solide et plus durable que la poudre compactée d'origine.

Amélioration de la conductivité thermique et électrique

Les vides entre les particules de poudre lâche agissent comme des isolants, entravant le flux de chaleur ou d'électricité.

Le frittage ferme ces lacunes, créant un chemin plus continu à travers le matériau. Cela améliore directement la conductivité thermique et électrique, ce qui est essentiel pour les applications en électronique et en gestion thermique.

Obtention d'une translucidité optique

Dans le domaine des céramiques avancées, le frittage est utilisé pour obtenir la transparence ou la translucidité.

En éliminant les pores microscopiques qui diffusent la lumière, le frittage peut transformer une poudre céramique opaque en un objet solide qui laisse passer la lumière, essentiel pour des applications comme les blindages transparents ou les enveloppes de lampes à haute intensité.

Contrôle de la porosité pour des applications spécifiques

Bien que le frittage soit généralement utilisé pour réduire la porosité, il peut également être contrôlé précisément pour maintenir un niveau spécifique de celle-ci.

Ceci est vital pour des produits comme les filtres ou les catalyseurs, où une grande surface et une capacité d'absorption de gaz sont requises. Le processus crée une structure solide et autoportante tout en préservant le réseau poreux nécessaire.

Les avantages de fabrication du frittage

Au-delà de l'amélioration des propriétés des matériaux, le frittage offre des avantages significatifs du point de vue de la production, ce qui en fait un pilier de la fabrication moderne.

Traitement des matériaux à point de fusion élevé

Le frittage permet le traitement de matériaux comme le tungstène, le molybdène et les céramiques avancées sans avoir à atteindre leurs points de fusion extrêmement élevés.

Cela le rend plus économe en énergie et plus pratique que la fusion et le moulage, permettant l'utilisation de matériaux haute performance qui seraient autrement inutilisables.

Permettre des géométries complexes et non usinables

Le processus excelle dans la création de pièces aux formes complexes ou complexes qui sont difficiles ou impossibles à obtenir par usinage traditionnel.

Parce que la pièce est formée à partir d'une poudre dans un moule (un "compact vert"), cela ouvre une immense liberté de conception pour la production de masse, une technique connue sous le nom de métallurgie des poudres.

Assurer une production de masse rentable

Pour de grands volumes de production, le frittage est très rentable. Le processus est hautement reproductible, garantissant que chaque pièce est presque identique avec des tolérances serrées.

Cette cohérence produit souvent des pièces avec une excellente finition esthétique, minimisant le besoin d'opérations de finition secondaires coûteuses.

Comprendre les facteurs critiques

L'obtention de résultats positifs avec le frittage nécessite un contrôle minutieux des variables du processus. Une mauvaise gestion de ces facteurs peut entraîner des pièces de qualité inférieure ou un échec pur et simple.

Le rôle de l'atmosphère de frittage

L'atmosphère à l'intérieur du four n'est pas passive ; c'est un ingrédient actif du processus. Elle doit être soigneusement sélectionnée pour éviter les réactions chimiques indésirables, telles que l'oxydation.

Les atmosphères courantes comprennent les gaz inertes (comme l'argon), les gaz réactifs (comme l'hydrogène pour réduire les oxydes de surface) ou le vide. Une mauvaise atmosphère peut compromettre les propriétés finales et l'intégrité du matériau.

Équilibrer la densité, le temps et la température

Il existe un compromis direct entre la densité finale de la pièce et l'énergie nécessaire pour l'atteindre. Des températures plus élevées ou des temps de frittage plus longs entraîneront généralement une pièce plus dense, mais augmenteront également les coûts de production et la consommation d'énergie.

L'optimisation de cet équilibre est essentielle pour créer un composant rentable et performant.

Faire le bon choix pour votre objectif

La décision d'utiliser le frittage dépend entièrement de vos exigences spécifiques en matière de matériau, de géométrie et de production.

- Si votre objectif principal est de créer des pièces complexes à haute résistance : Le frittage est idéal pour la production en série de géométries non usinables avec une excellente répétabilité.

- Si votre objectif principal est de travailler avec des matériaux haute performance : Le processus vous permet de former des pièces à partir de matériaux ayant des points de fusion extrêmement élevés, comme le tungstène ou les céramiques, sans le coût énergétique et la difficulté de la fusion.

- Si votre objectif principal est une production en volume rentable : Le frittage offre une méthode très précise et reproductible pour créer des pièces à forme nette à l'échelle, souvent avec une excellente finition esthétique qui réduit le post-traitement.

- Si votre objectif principal est une fonctionnalité spécialisée : Le processus offre un contrôle précis de la porosité, ce qui le rend parfait pour la création de composants techniques comme les filtres et les catalyseurs.

Comprendre quand et comment appliquer le frittage est un facteur clé pour la conception avancée de matériaux et la fabrication efficace.

Tableau récapitulatif :

| Avantage clé | Impact principal |

|---|---|

| Résistance accrue | Lie les particules pour créer un solide résistant et durable. |

| Conductivité améliorée | Améliore le flux thermique et électrique en fermant les espaces. |

| Géométries complexes | Permet la production de formes complexes et non usinables. |

| Matériaux à point de fusion élevé | Traite des matériaux comme le tungstène sans les faire fondre. |

| Porosité contrôlée | Crée des structures poreuses solides pour les filtres ou les catalyseurs. |

Prêt à tirer parti du frittage pour vos matériaux avancés ou vos besoins de fabrication ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux processus de frittage réussis. Que vous développiez de nouveaux matériaux, fabriquiez des composants complexes ou ayez besoin d'optimiser votre ligne de production, notre expertise peut vous aider à obtenir des résultats supérieurs en termes de résistance, de densité et de rentabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos applications de frittage et faire avancer vos projets.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

Les gens demandent aussi

- Pourquoi utiliser des fours sous vide ultra-haut pour le LLZO ? Assurer la stabilité chimique et l'intégrité de l'interface dans les électrolytes solides

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Quelle est la fonction principale d'un four de frittage à haute température sous atmosphère contrôlée dans la fabrication de composites Ni-Al2O3-TiO2 ?

- Pourquoi utilise-t-on un four tubulaire horizontal avec une atmosphère H2-N2 pour le prétraitement du NiO ? Clé de l'activation du catalyseur

- Comment un four à atmosphère contrôlée garantit-il la qualité de la synthèse des nanotubes de BN ? Contrôle de précision pour les structures en gobelet empilé