Une atmosphère inerte est un environnement contrôlé où l'air normal et réactif — principalement l'oxygène — a été remplacé par un gaz qui ne participe pas facilement aux réactions chimiques. Ce processus, connu sous le nom d'« inertage », est utilisé pour empêcher ou ralentir délibérément des résultats indésirables tels que les incendies, les explosions, l'oxydation et la contamination des produits. Le gaz le plus couramment utilisé à cette fin est l'azote.

Le but fondamental d'une atmosphère inerte n'est pas d'ajouter un ingrédient spécial, mais d'éliminer un ingrédient problématique : l'oxygène réactif. En déplaçant l'oxygène avec un gaz stable, vous créez un environnement chimiquement stable qui protège les matériaux et prévient les réactions dangereuses.

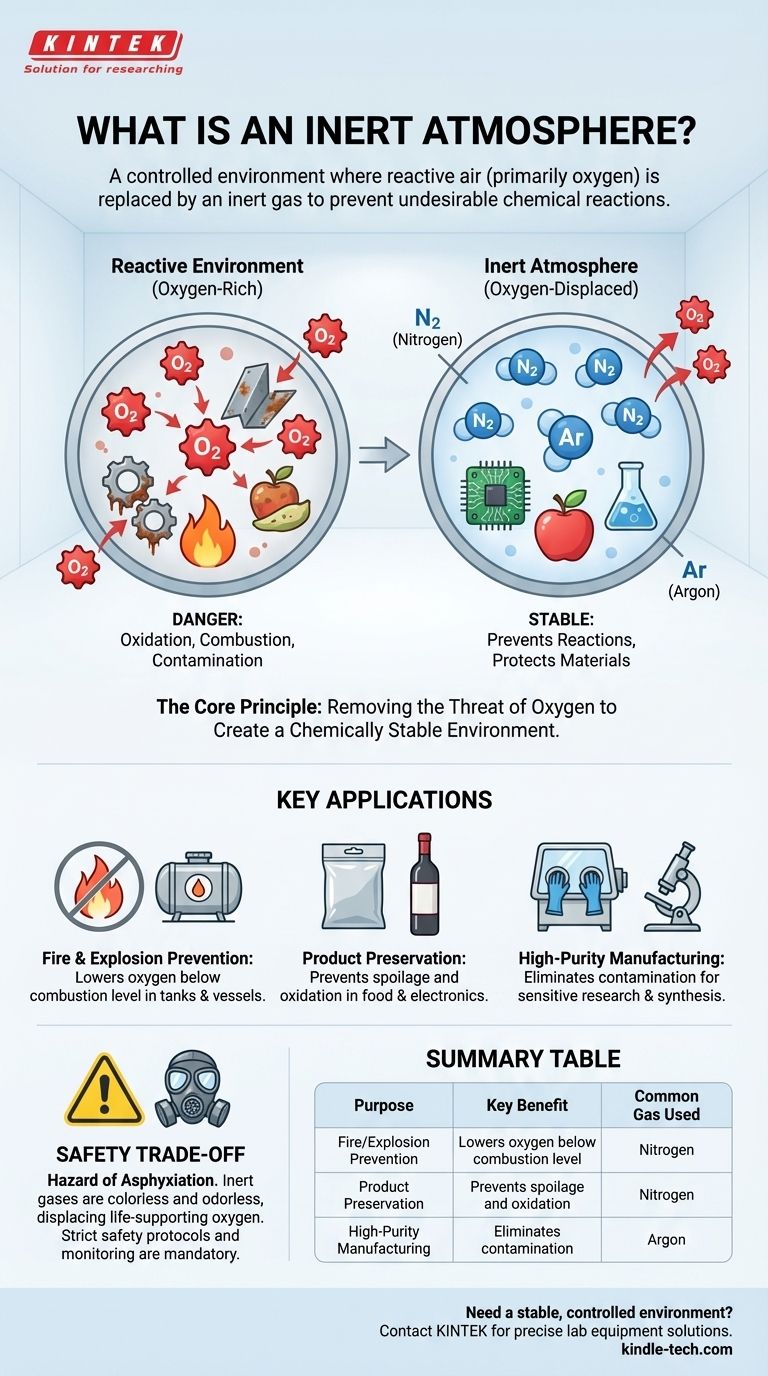

Le principe fondamental : éliminer la menace de l'oxygène

La science derrière une atmosphère inerte repose sur la gestion de la réactivité chimique. En comprenant pourquoi l'air ambiant est souvent un problème, nous pouvons voir pourquoi le remplacer est une solution puissante.

Pourquoi l'oxygène est-il le problème

L'oxygène est essentiel à la vie, mais c'est aussi un élément très réactif. Il se combine agressivement avec d'autres substances dans un processus appelé oxydation.

Cette réactivité est la cause profonde de nombreux problèmes courants. Elle permet la combustion (feu), provoque la corrosion des métaux (rouille) et fait que les aliments et les boissons se gâtent.

Comment les gaz inertes résolvent le problème

Les gaz inertes, de par leur nature chimique, ont une très faible tendance à réagir avec d'autres substances. Lorsque vous inondez un espace confiné avec un gaz inerte comme l'azote, il chasse, ou déplace, l'oxygène.

En éliminant l'oxygène de l'équation, vous éliminez l'ingrédient clé requis pour ces réactions indésirables.

L'impact sur les vitesses de réaction

Sans oxygène présent, la vitesse des réactions d'oxydation diminue considérablement, souvent jusqu'à un arrêt quasi complet. Cela crée un système stable qui protège les contenus sensibles de la dégradation, même lorsque d'autres conditions comme la température changent.

Applications clés des atmosphères inertes

L'inertage est un processus critique utilisé dans de nombreuses industries pour assurer la sécurité, la qualité et la pureté. L'objectif spécifique dicte la manière dont l'atmosphère inerte est appliquée.

Prévention des incendies et des explosions

Dans les usines chimiques ou les installations de stockage de carburant, les vapeurs inflammables peuvent se mélanger à l'air, créant un risque d'explosion. En remplissant l'espace vide d'un réservoir de stockage (l'« espace de tête ») avec un gaz inerte, le niveau d'oxygène est abaissé en dessous du point où la combustion peut se produire.

Cette mesure proactive sécurise l'espace confiné en éliminant l'un des trois composants du triangle du feu : l'oxygène.

Préservation des produits et des matériaux

L'oxydation est un ennemi majeur de la qualité pour de nombreux biens de consommation et industriels. Une atmosphère inerte est la solution.

C'est pourquoi les bouteilles de vin sont souvent purgées à l'azote avant d'être bouchées et pourquoi les sacs de croustilles en sont remplis — cela déplace l'oxygène qui ferait périr ou rancir le produit. Le même principe est utilisé dans la fabrication de produits électroniques pour protéger les composants sensibles de la corrosion pendant le soudage.

Assurer la pureté dans la recherche et la fabrication

Dans un laboratoire scientifique ou lors de la fabrication de produits chimiques de spécialité, même de minuscules quantités d'oxygène ou d'humidité atmosphérique peuvent contaminer une réaction et ruiner le résultat.

Travailler à l'intérieur d'un récipient scellé comme une « boîte à gants » remplie d'un gaz inerte de haute pureté garantit que le processus chimique reste complètement pur et non contaminé par l'air extérieur.

Comprendre le compromis critique en matière de sécurité

Bien qu'incroyablement utile, la création d'une atmosphère inerte introduit un risque important et non négociable qui doit être géré.

Le danger de l'asphyxie

Une atmosphère qui ne peut pas soutenir un incendie ne peut pas non plus soutenir la vie humaine. Les gaz inertes sont incolores et inodores, ne fournissant aucun avertissement sensoriel de leur présence.

Entrer dans un espace confiné qui a été rendu inerte entraînera une perte de conscience immédiate et la mort par asphyxie. Pour cette raison, des protocoles de sécurité stricts, une ventilation et une surveillance continue de l'oxygène sont absolument obligatoires partout où des gaz inertes sont utilisés.

Faire le bon choix pour votre objectif

Appliquer efficacement une atmosphère inerte dépend entièrement de votre objectif principal.

- Si votre objectif principal est la sécurité et la prévention des incendies : Votre but est de déplacer l'oxygène en dessous du seuil de combustion, faisant de l'azote un choix rentable et fiable pour inertiser les réservoirs et les cuves.

- Si votre objectif principal est la préservation des produits : Vous devez éliminer l'oxygène pour stopper la détérioration, c'est pourquoi le rinçage au gaz inerte est une étape standard et essentielle dans l'emballage alimentaire moderne.

- Si votre objectif principal est la fabrication ou la recherche de haute pureté : Vous devez prévenir toute contamination atmosphérique, nécessitant souvent un environnement hautement contrôlé comme une boîte à gants remplie d'un gaz inerte de très haute pureté comme l'argon.

En fin de compte, une atmosphère inerte est un outil puissant pour prendre le contrôle d'un environnement chimique en éliminant stratégiquement son élément le plus réactif.

Tableau récapitulatif :

| Objectif | Avantage clé | Gaz couramment utilisé |

|---|---|---|

| Prévention des incendies/explosions | Abaisse l'oxygène en dessous du niveau de combustion | Azote |

| Préservation des produits | Prévient la détérioration et l'oxydation | Azote |

| Fabrication de haute pureté | Élimine la contamination | Argon |

Besoin de créer un environnement stable et contrôlé pour vos processus de laboratoire ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour mettre en œuvre en toute sécurité des atmosphères inertes pour des applications telles que la recherche sur les matériaux, la synthèse chimique et la préservation des produits. Nos solutions vous aident à prévenir la contamination, à assurer la pureté et à améliorer la sécurité.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons soutenir les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Pourquoi les fours à atmosphère à haute température sont-ils nécessaires pour étudier la cinétique d'oxydation des alliages d'acier inoxydable ?

- Qu'est-ce que l'atmosphère d'un four ? Un guide pour contrôler votre processus thermique

- Quel est le but principal de l'utilisation d'atmosphères dans le traitement thermique ? Protéger les surfaces et améliorer la qualité du métal

- Pourquoi la réaction de polymérisation des membranes modifiées d'acide polyacrylique (PAA) doit-elle être réalisée dans un four de modification configuré avec une protection à l'azote ?

- Pourquoi introduit-on de la vapeur d'air et d'eau pendant la pré-oxydation ? Maîtriser la passivation de surface pour les expériences de cokéfaction

- Qu'est-ce que la nitruration dans le traitement thermique ? Améliorez la durabilité grâce au durcissement superficiel de précision

- Quel rôle jouent les fours à haute température sous vide poussé ou sous atmosphère contrôlée dans le frittage du composite UO2-BeO ?

- Que signifie atmosphère inerte en science ? Contrôler les réactions chimiques et assurer la sécurité des processus