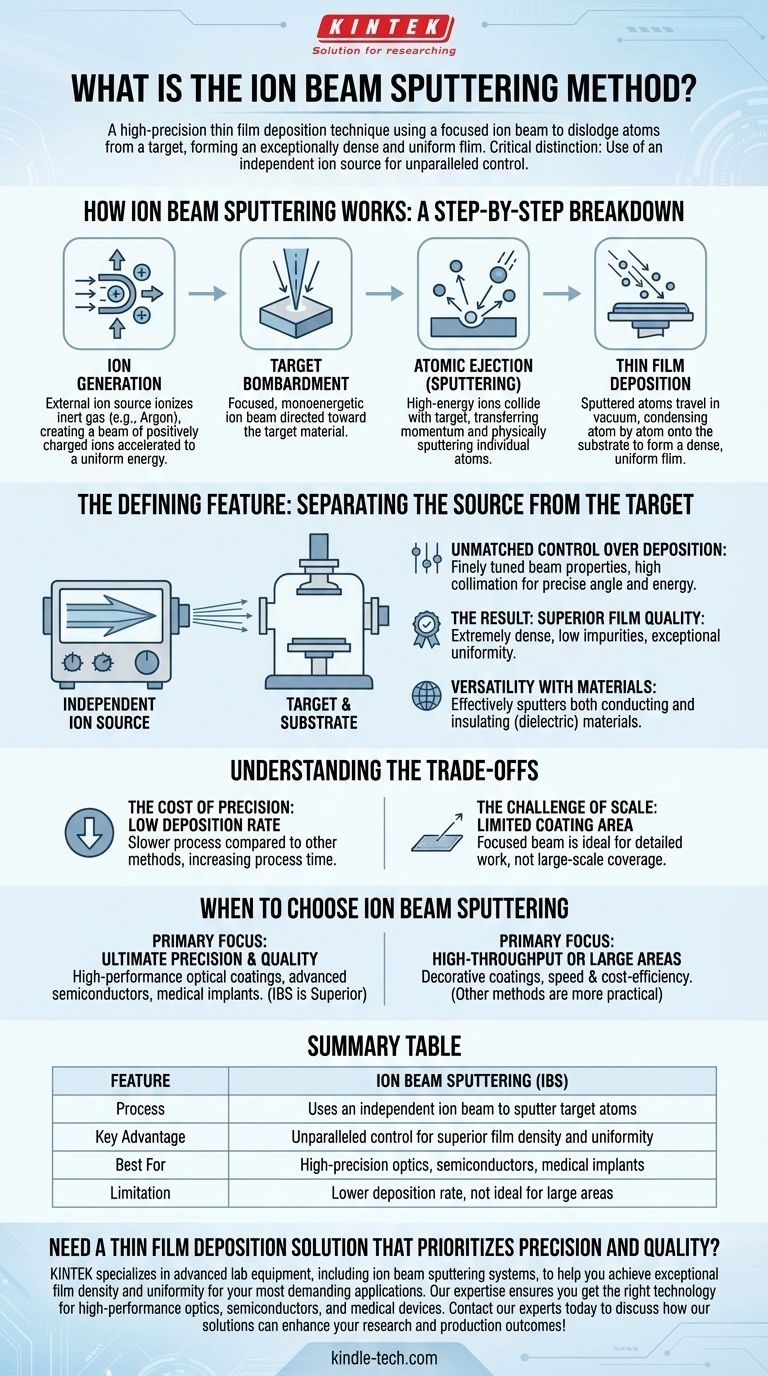

À la base, la pulvérisation par faisceau d'ions (IBS) est une technique de dépôt de couches minces de haute précision. Elle utilise un faisceau focalisé d'ions énergétiques, généralement provenant d'un gaz inerte comme l'argon, pour déloger physiquement les atomes d'un matériau source, appelé cible. Ces atomes pulvérisés voyagent ensuite dans le vide et se condensent sur un composant, ou substrat, formant une couche mince exceptionnellement dense et uniforme.

La distinction critique de la pulvérisation par faisceau d'ions est son utilisation d'une source d'ions dédiée et indépendante. Cette séparation de la génération d'ions du matériau cible offre un contrôle inégalé sur le processus de dépôt, privilégiant avant tout la qualité et la précision du film.

Comment fonctionne la pulvérisation par faisceau d'ions : une explication étape par étape

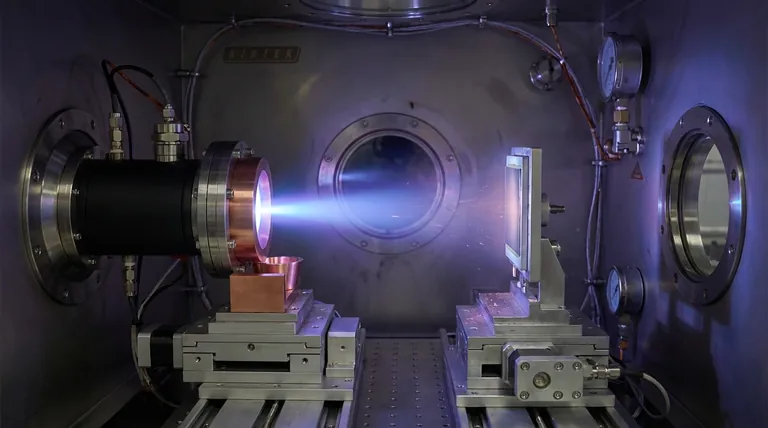

Le processus IBS se déroule dans une chambre à vide poussé pour garantir la pureté du film final en empêchant la contamination par les gaz atmosphériques. L'ensemble de l'opération peut être décomposé en quatre étapes fondamentales.

Étape 1 : Génération d'ions

Une source d'ions externe ionise un gaz inerte, tel que l'argon. Cela crée un faisceau d'ions chargés positivement qui sont accélérés à un niveau d'énergie spécifique et uniforme.

Étape 2 : Bombardement de la cible

Ce faisceau d'ions focalisé et monoénergétique (à énergie unique) est dirigé vers la cible, qui est un bloc du matériau que vous souhaitez déposer (par exemple, un métal ou un diélectrique).

Étape 3 : Éjection atomique (pulvérisation)

Les ions de haute énergie entrent en collision avec la surface de la cible, transférant leur élan. Cet impact déloge physiquement, ou pulvérise, des atomes individuels du matériau cible.

Étape 4 : Dépôt de couches minces

Les atomes pulvérisés se déplacent en ligne droite dans le vide et atterrissent sur le substrat. Ils s'accumulent progressivement, atome par atome, pour former un film mince, dense et hautement contrôlé.

La caractéristique déterminante : séparer la source de la cible

La véritable valeur de l'IBS réside dans son architecture unique. Contrairement aux méthodes de pulvérisation standard où la cible est également la cathode au sein d'un plasma, l'IBS découple ces fonctions. Cette séparation est la source de ses principaux avantages.

Contrôle inégalé du dépôt

Étant donné que le faisceau d'ions est généré indépendamment, ses propriétés peuvent être finement ajustées sans affecter la cible. Le faisceau est hautement collimaté, ce qui signifie que les ions se déplacent sur une trajectoire presque parfaitement parallèle. Cela donne aux ingénieurs un contrôle précis sur l'angle de dépôt et l'énergie des ions bombardants.

Le résultat : une qualité de film supérieure

Ce degré élevé de contrôle se traduit directement par des films aux caractéristiques supérieures. Les films IBS sont connus pour être extrêmement denses, avec de faibles niveaux d'impuretés et une uniformité exceptionnelle. Cela rend la méthode idéale pour les applications où les propriétés des matériaux sont critiques.

Polyvalence des matériaux

Étant donné que la cible ne fait pas partie du circuit électrique générant les ions, l'IBS peut pulvériser efficacement des matériaux à la fois conducteurs et isolants (diélectriques). Cela offre un avantage significatif par rapport aux méthodes qui exigent que la cible agisse comme une électrode.

Comprendre les compromis

Aucune technologie n'est sans limites. La précision de l'IBS a un coût, et la compréhension de ces compromis est essentielle pour une application appropriée.

Le coût de la précision : faible taux de dépôt

La nature délibérée et hautement contrôlée de l'IBS en fait un processus beaucoup plus lent que d'autres méthodes comme la pulvérisation magnétron. Le taux de dépôt de matériau est significativement plus faible, ce qui augmente le temps de traitement.

Le défi de l'échelle : zone de revêtement limitée

Le faisceau d'ions focalisé et étroit est excellent pour les travaux de précision, mais mal adapté au revêtement uniforme de grandes surfaces. Bien que des systèmes puissent être conçus pour accueillir des pièces plus grandes, l'IBS est fondamentalement un outil pour le travail détaillé, et non pour une couverture à grande échelle.

Quand choisir la pulvérisation par faisceau d'ions

Votre choix de technologie de dépôt doit être entièrement dicté par votre objectif final. La décision d'utiliser l'IBS repose sur un compromis clair entre qualité et débit.

- Si votre objectif principal est la précision ultime et la qualité du film : Pour des applications comme les revêtements optiques haute performance, les dispositifs semi-conducteurs avancés ou les implants médicaux où l'intégrité des matériaux est non négociable, l'IBS est souvent le choix supérieur.

- Si votre objectif principal est un débit élevé ou le revêtement de grandes surfaces : Pour les revêtements décoratifs ou les applications où la vitesse et la rentabilité sont plus importantes que la densité absolue du film, d'autres méthodes comme la pulvérisation magnétron sont plus pratiques.

En fin de compte, choisir la pulvérisation par faisceau d'ions est une décision stratégique qui consiste à sacrifier la vitesse pour un niveau de contrôle et de qualité inégalé.

Tableau récapitulatif :

| Caractéristique | Pulvérisation par faisceau d'ions (IBS) |

|---|---|

| Processus | Utilise un faisceau d'ions indépendant pour pulvériser les atomes cibles |

| Avantage clé | Contrôle inégalé pour une densité et une uniformité de film supérieures |

| Idéal pour | Optiques de haute précision, semi-conducteurs, implants médicaux |

| Limitation | Taux de dépôt plus faible, pas idéal pour les grandes surfaces |

Besoin d'une solution de dépôt de couches minces qui privilégie la précision et la qualité ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation par faisceau d'ions, pour vous aider à atteindre une densité et une uniformité de film exceptionnelles pour vos applications les plus exigeantes. Notre expertise vous assure d'obtenir la bonne technologie pour les optiques haute performance, les semi-conducteurs et les dispositifs médicaux.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique d'or ? Un guide sur le revêtement sous vide de haute pureté pour l'électronique et la MEB

- Comment le temps de déposition est-il calculé ? Maîtriser le chronomètre pour un avantage juridique stratégique

- Qu'est-ce que le revêtement par faisceau d'électrons ? Un guide sur les films minces PVD haute performance

- Quelle est l'épaisseur du revêtement par pulvérisation cathodique pour le MEB ? Obtenez une imagerie et une analyse optimales

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces