Le principal avantage d'une étuve sous vide est sa capacité à sécher les matériaux à des températures significativement plus basses qu'une étuve conventionnelle. En réduisant la pression ambiante, elle abaisse le point d'ébullition de l'eau et d'autres solvants, permettant une élimination douce mais très efficace de l'humidité sans endommager les substances thermosensibles.

Le défi principal avec de nombreux matériaux n'est pas seulement d'éliminer l'humidité, mais de le faire sans dégrader ou altérer le produit lui-même. Une étuve sous vide résout ce problème en modifiant les règles de l'évaporation, rendant possible un séchage complet et uniforme à des températures qui préservent l'intégrité du matériau.

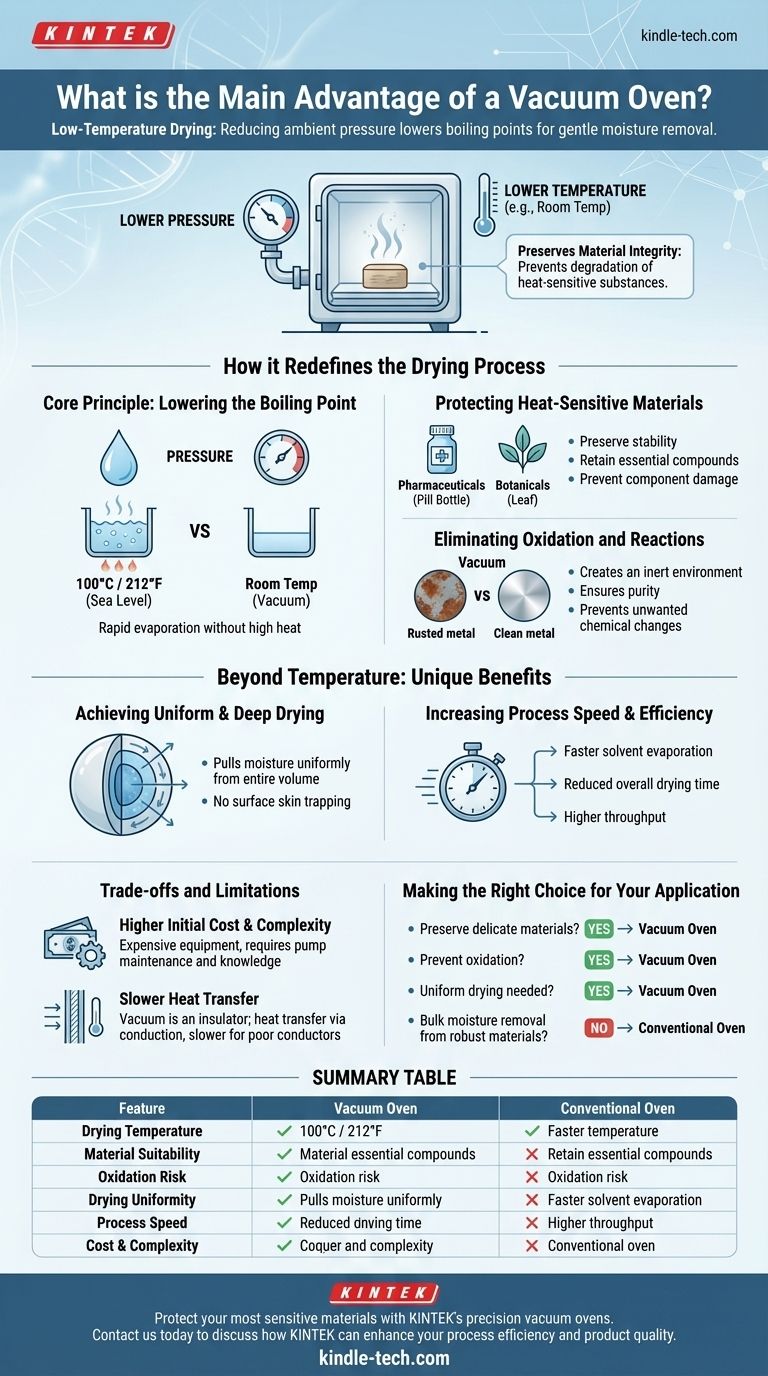

Comment une étuve sous vide redéfinit le processus de séchage

Une étuve conventionnelle repose uniquement sur une chaleur élevée pour évaporer l'humidité. Une étuve sous vide introduit une deuxième variable plus puissante : la pression. Cette différence fondamentale débloque plusieurs avantages clés.

Le principe de base : Abaisser le point d'ébullition

Au niveau de la mer, l'eau bout à 100°C (212°F). Dans le vide, ce point d'ébullition chute. Cela signifie que vous pouvez obtenir une évaporation rapide — l'« ébullition » des solvants — à température ambiante ou avec seulement un minimum de chaleur.

Cela vous permet de sécher délicatement des matériaux qui seraient détruits par les températures élevées d'une étuve standard.

Protection des matériaux thermosensibles

De nombreux matériaux avancés ne peuvent tolérer une chaleur élevée. Une étuve sous vide est essentielle pour les applications impliquant :

- Produits pharmaceutiques : Préserver la stabilité chimique des principes actifs.

- Produits botaniques : Sécher des matières végétales délicates sans détruire les huiles essentielles et les composés.

- Électronique : Durcir les composants sans endommager les micro-puces ou les plastiques sensibles.

Élimination de l'oxydation et des réactions

La chaleur accélère les réactions chimiques, en particulier l'oxydation (rouille ou dégradation due au contact avec l'oxygène). En éliminant l'air, une étuve sous vide crée un environnement inerte.

Cela prévient les réactions indésirables, assurant la pureté et la stabilité du matériau traité. Ceci est essentiel pour le durcissement de certains polymères, produits chimiques et métaux.

Au-delà de la température : Les avantages d'un environnement sous vide

Bien que le chauffage doux soit le principal avantage, le vide lui-même offre des avantages uniques pour obtenir un produit final de meilleure qualité.

Obtention d'un séchage uniforme et en profondeur

Dans une étuve conventionnelle, la surface d'un objet sèche en premier, ce qui peut former une "peau" qui emprisonne l'humidité à l'intérieur. C'est un problème courant avec les poudres ou les objets de formes complexes.

Un vide extrait l'humidité uniformément de tout le volume du matériau. Cette différence de pression garantit que même les parties les plus profondes sont séchées complètement et de manière cohérente.

Augmentation de la vitesse et de l'efficacité du processus

Parce que les solvants s'évaporent beaucoup plus facilement à des points d'ébullition plus bas, le temps de séchage global à une température donnée peut être considérablement réduit. Cela conduit à un débit plus élevé et à des cycles de production plus efficaces.

Comprendre les compromis et les limites

Bien que puissante, une étuve sous vide n'est pas la solution universelle pour toutes les tâches de séchage. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Coût initial et complexité plus élevés

Les étuves sous vide, ainsi que les pompes à vide nécessaires, sont significativement plus chères que leurs homologues conventionnelles. Elles exigent également plus de connaissances opérationnelles concernant les niveaux de vide, l'entretien de la pompe et les techniques d'étanchéité appropriées.

Transfert de chaleur plus lent

Le vide est un excellent isolant. Cela signifie que le transfert de chaleur vers le produit est plus lent et se produit principalement par conduction à partir des étagères chauffées, et non par convection d'air. Pour les matériaux à faible conductivité thermique, cela peut parfois prolonger le temps de traitement par rapport à une étuve à air forcé si le matériau n'est pas thermosensible.

Faire le bon choix pour votre application

Le choix du bon outil dépend entièrement de la nature de votre matériau et de vos objectifs de traitement.

- Si votre objectif principal est de préserver des matériaux délicats (produits biologiques, pharmaceutiques, botaniques) : Une étuve sous vide est essentielle pour prévenir la dégradation thermique.

- Si votre objectif principal est de prévenir l'oxydation ou d'autres réactions liées à l'air : L'environnement inerte créé par le vide est l'avantage clé.

- Si votre objectif principal est d'obtenir un séchage parfaitement uniforme des poudres ou des pièces complexes : La capacité d'une étuve sous vide à extraire l'humidité en profondeur est supérieure aux méthodes conventionnelles.

- Si votre objectif principal est l'élimination simple et en vrac de l'humidité de matériaux robustes et non sensibles : Une étuve à convection standard ou à air forcé est souvent le choix le plus économique et le plus simple.

En fin de compte, une étuve sous vide vous permet de traiter des matériaux qui sont simplement incompatibles avec les méthodes de séchage traditionnelles à haute température.

Tableau récapitulatif :

| Caractéristique | Étuve sous vide | Étuve conventionnelle |

|---|---|---|

| Température de séchage | Températures plus basses (peut être à température ambiante) | Températures élevées requises |

| Adaptation des matériaux | Idéal pour les matériaux thermosensibles (produits pharmaceutiques, électroniques, botaniques) | Convient aux matériaux robustes et non sensibles |

| Risque d'oxydation | Éliminé (environnement inerte) | Présent (exposition à l'air) |

| Uniformité du séchage | Élevée (humidité extraite de tout le volume) | Plus faible (la surface sèche en premier, risquant de piéger l'humidité) |

| Vitesse du processus | Évaporation plus rapide à des températures plus basses | Évaporation plus lente à des températures plus élevées |

| Coût et complexité | Coût initial et complexité opérationnelle plus élevés | Coût plus faible et fonctionnement plus simple |

Protégez vos matériaux les plus sensibles avec les étuves sous vide de précision de KINTEK.

Travaillez-vous avec des produits pharmaceutiques délicats, des composants électroniques avancés ou des produits botaniques qui nécessitent un séchage doux et uniforme sans dégradation thermique ? KINTEK est spécialisé dans les équipements de laboratoire conçus pour répondre à ces besoins exigeants. Nos étuves sous vide offrent l'environnement inerte et à basse température essentiel pour préserver l'intégrité des matériaux et prévenir l'oxydation.

Contactez-nous dès aujourd'hui pour discuter de la manière dont une étuve sous vide KINTEK peut améliorer l'efficacité de vos processus et la qualité de vos produits. Laissez nos experts vous aider à trouver la solution parfaite pour les défis uniques de votre laboratoire.

Guide Visuel

Produits associés

- Étuve de séchage par circulation d'air à chauffage électrique scientifique de laboratoire

- Circulateur de bain d'eau de refroidissement et de chauffage 50L pour réaction à température constante haute et basse

- Circulateur de bain d'eau de refroidissement et de chauffage de 20 L pour réaction à température constante haute et basse

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à vide graphite pour la graphitisation de matériaux négatifs

Les gens demandent aussi

- Quel est le rôle d'une étuve à circulation d'air forcée dans la synthèse des COF ? Favoriser les réactions solvothermiques à haute cristallinité

- Quelle est la fonction d'une étuve de laboratoire dans le prétraitement de l'alliage Zr2.5Nb ? Assurer des résultats précis des tests de corrosion

- Pourquoi un four de séchage à air pulsé est-il nécessaire pour la poudre de ZnS ? Protéger les céramiques frittées contre la fissuration

- Pourquoi un four de séchage à air pulsé de qualité laboratoire est-il nécessaire pour l'analyse de l'humidité des copeaux d'alliage ? Assurer la précision des données

- Comment un processus de séchage contrôlé garantit-il la qualité des films radiochromiques ? Obtenir des résultats dosimétriques précis