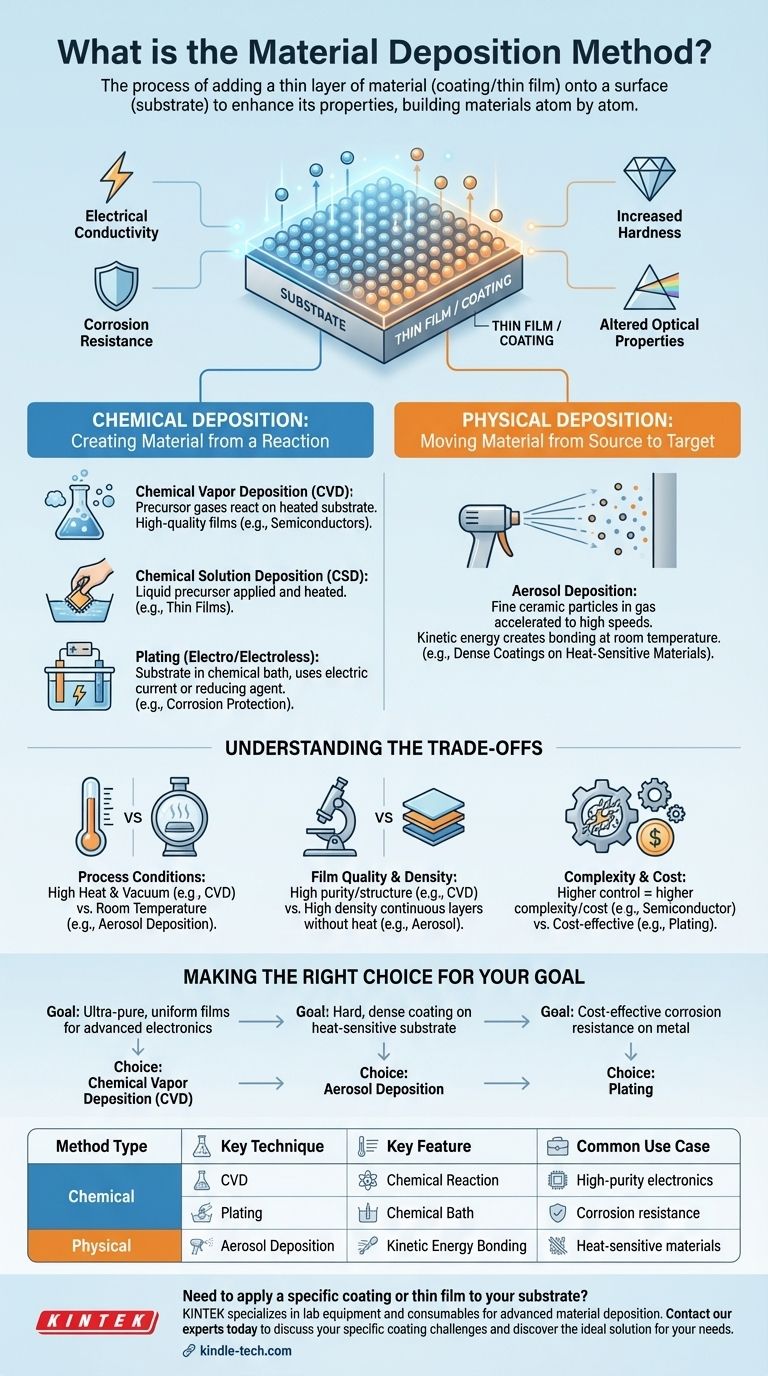

En substance, le dépôt de matériaux est tout processus par lequel une fine couche de matériau est ajoutée, ou "déposée", sur une surface, appelée substrat. Il s'agit d'une technique fondamentale dans la fabrication moderne, utilisée pour créer tout, du revêtement anti-rayures de vos lunettes aux circuits complexes de votre téléphone. C'est l'art de construire des matériaux, souvent atome par atome, pour améliorer les propriétés d'un objet.

Le concept central à saisir est que le "dépôt de matériaux" n'est pas une méthode unique, mais une vaste catégorie de techniques. Le choix fondamental se résume toujours à deux approches : utiliser une réaction chimique pour créer la nouvelle couche ou déplacer physiquement le matériau d'une source vers la surface cible.

Le principe fondamental : construire une couche de surface par couche

Au fond, le dépôt de matériaux est une question d'ajout contrôlé. Vous commencez avec un matériau de base, le substrat, et y appliquez systématiquement un nouveau matériau, créant ce que l'on appelle souvent un film mince ou un revêtement.

Pourquoi déposer un matériau ?

L'objectif est de donner au substrat de nouvelles propriétés qu'il ne possède pas naturellement. Cela pourrait inclure l'ajout de conductivité électrique, l'amélioration de la résistance à la corrosion, l'augmentation de la dureté ou la modification de ses propriétés optiques.

Les deux approches fondamentales

Presque toutes les méthodes de dépôt se répartissent en deux grandes catégories. La distinction réside dans la manière dont la nouvelle couche est formée sur le substrat.

Dépôt chimique : créer du matériau à partir d'une réaction

Dans ces méthodes, le matériau de la nouvelle couche n'est pas simplement déplacé, il est créé directement sur la surface du substrat par une réaction chimique. Des gaz ou des solutions précurseurs sont introduits, qui réagissent ensuite dans des conditions spécifiques pour former le film solide désiré.

Les méthodes chimiques courantes comprennent :

- Dépôt chimique en phase vapeur (CVD) : Des gaz précurseurs sont passés sur un substrat chauffé, ce qui les fait réagir et se décomposer, laissant derrière eux un film solide de haute qualité. C'est une pierre angulaire de l'industrie des semi-conducteurs.

- Dépôt chimique en solution (CSD) : Une solution liquide contenant les précurseurs du matériau désiré est appliquée sur le substrat, souvent par centrifugation ou trempage, puis chauffée pour initier une réaction chimique qui forme le film.

- Placage (électrolytique/autocatalytique) : Un substrat est immergé dans un bain chimique, et soit un courant électrique (placage électrolytique), soit un agent réducteur chimique (placage autocatalytique) provoque le dépôt d'ions métalliques dissous sur la surface.

Dépôt physique : déplacer le matériau de la source à la cible

Dans le dépôt physique, le matériau de la nouvelle couche existe déjà sous sa forme chimique finale. Le processus implique de le détacher physiquement d'une source (ou "cible") et de le transporter vers le substrat, où il se condense pour former un film.

Un exemple clé de cette approche est :

- Dépôt par aérosol : Dans cette méthode innovante, de très fines particules céramiques sont mélangées à un gaz pour former un aérosol. Ce mélange est ensuite accéléré à grande vitesse à travers une buse et dirigé vers le substrat.

- Le mécanisme clé est la conversion de l'énergie cinétique en énergie de liaison. Lorsque les particules impactent le substrat à température ambiante, leur vitesse pure est suffisante pour les faire se fracturer et se lier étroitement à la surface et les unes aux autres. Cela crée un revêtement dense sans nécessiter de traitements à haute température.

Comprendre les compromis

Le choix d'une méthode de dépôt est une question d'équilibre entre des priorités concurrentes. Aucune technique unique n'est la meilleure pour chaque application.

Conditions de processus : chaleur et vide

De nombreux processus CVD nécessitent des températures très élevées et des chambres à vide pour fonctionner correctement. Cela limite les types de substrats qui peuvent être utilisés et augmente le coût de l'équipement. En revanche, des méthodes comme le dépôt par aérosol peuvent fonctionner à température ambiante, ce qui les rend adaptées au revêtement de matériaux sensibles à la chaleur comme les plastiques.

Qualité et densité du film

Les méthodes à haute température et sous vide comme le CVD produisent souvent des films d'une pureté et d'une perfection structurelle exceptionnelles. Cependant, des méthodes plus récentes comme le dépôt par aérosol sont capables de produire des couches continues étonnamment denses sans nécessiter de traitement thermique supplémentaire.

Complexité et coût

Généralement, plus vous avez de contrôle sur les propriétés du film (comme l'épaisseur et la pureté), plus l'équipement devient complexe et coûteux. Des méthodes simples comme le placage sont très rentables pour la protection contre la corrosion, tandis que la fabrication de semi-conducteurs nécessite des systèmes beaucoup plus sophistiqués.

Faire le bon choix pour votre objectif

La méthode de dépôt optimale dépend entièrement de votre objectif final, de vos matériaux et de votre budget.

- Si votre objectif principal est de créer des films ultra-purs et uniformes pour l'électronique avancée : Une technique comme le dépôt chimique en phase vapeur (CVD) est probablement nécessaire pour son contrôle au niveau atomique.

- Si votre objectif principal est d'appliquer un revêtement dur et dense sur un substrat sensible à la chaleur : Un processus à température ambiante comme le dépôt par aérosol offre un avantage unique.

- Si votre objectif principal est une résistance à la corrosion rentable sur une pièce métallique : Une méthode plus simple et plus établie comme le placage électrolytique est souvent le choix le plus pratique.

En fin de compte, comprendre le dépôt de matériaux, c'est le considérer comme une boîte à outils polyvalente pour l'ingénierie des propriétés de surface précises que votre application exige.

Tableau récapitulatif :

| Type de méthode | Technique clé | Caractéristique clé | Cas d'utilisation courant |

|---|---|---|---|

| Chimique | Dépôt chimique en phase vapeur (CVD) | Crée un film par réaction chimique | Électronique de haute pureté, semi-conducteurs |

| Chimique | Placage (électrolytique/autocatalytique) | Utilise un bain chimique | Résistance à la corrosion, revêtements décoratifs |

| Physique | Dépôt par aérosol | Température ambiante, liaison par énergie cinétique | Revêtements denses sur matériaux sensibles à la chaleur |

Besoin d'appliquer un revêtement ou un film mince spécifique à votre substrat ?

La bonne méthode de dépôt est essentielle pour obtenir les propriétés de surface (comme la dureté, la conductivité ou la résistance à la corrosion) que votre projet exige. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus avancés de dépôt de matériaux. Notre expertise peut vous aider à sélectionner la technique parfaite pour vos matériaux et votre budget, garantissant des résultats optimaux pour la recherche et le développement de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de revêtement et découvrir la solution idéale pour vos besoins.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment nettoyer un substrat pour le dépôt de couches minces ? Obtenez des surfaces impeccables pour une qualité de film supérieure

- Qu'est-ce que le processus de dépôt chimique en phase vapeur pour les couches minces ? Le guide ultime des revêtements haute performance

- Les polymères peuvent-ils être déposés à l'aide de procédés CVD ? Oui, pour des films conformes de haute pureté

- Quel est le rôle du substrat dans la CVD ? Le plan directeur pour les films minces de haute qualité

- Qu'est-ce que la méthode CVD pour la synthèse de nanomatériaux ? Un guide de la fabrication de matériaux au niveau atomique

- Qu'est-ce que la méthode de dépôt en phase vapeur pour la synthèse de nanoparticules ? Un guide pour la création de matériaux de haute pureté

- Qu'est-ce que le CVD en nanotechnologie ? La clé de la fabrication de matériaux au niveau atomique

- Qu'est-ce que la théorie du dépôt physique en phase vapeur ? Un guide des principes du revêtement PVD