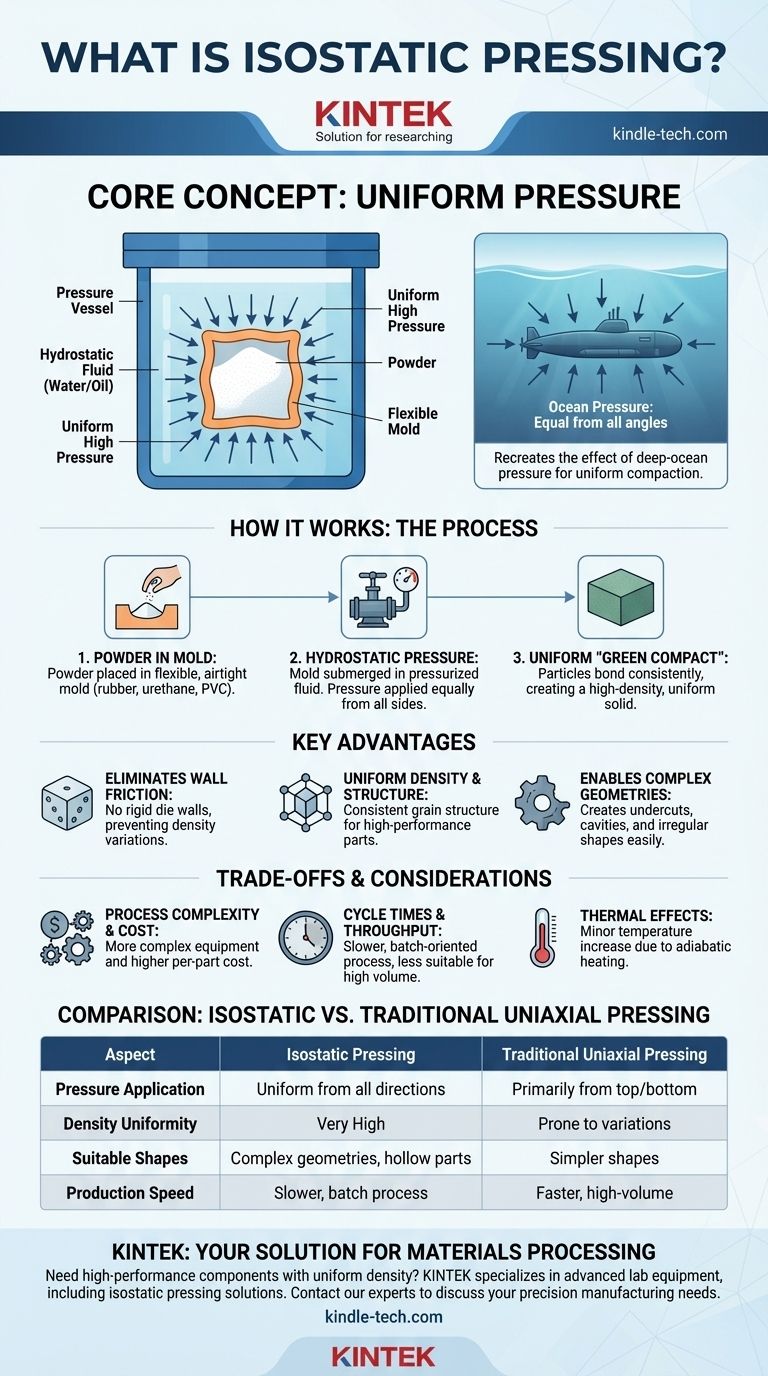

En substance, le pressage isostatique est une technique de traitement des matériaux qui compacte une poudre en un objet solide en la soumettant simultanément à une pression uniforme et élevée de toutes les directions. Imaginez un objet immergé profondément dans l'océan – la pression de l'eau agit sur lui de manière égale sous tous les angles. Le pressage isostatique recrée cet effet en plaçant la poudre dans un moule flexible, puis en immergeant ce moule dans un fluide pressurisé, garantissant ainsi que la poudre est compactée avec une uniformité exceptionnelle.

La valeur fondamentale du pressage isostatique réside dans sa capacité à surmonter les limitations fondamentales des méthodes de pressage traditionnelles. En appliquant une pression égale dans toutes les directions, il élimine les variations de densité causées par le frottement, ce qui permet d'obtenir des pièces très uniformes et de haute densité, même celles aux formes complexes.

Comment fonctionne le pressage isostatique : Le mécanisme de base

Le pressage isostatique est choisi lorsque l'intégrité et l'uniformité du composant final sont primordiales. Le processus est élégant dans sa simplicité et son efficacité.

La configuration : Poudre dans un moule flexible

Le processus commence par une poudre, généralement un métal ou une céramique, qui est la matière première de la pièce finale. Cette poudre est versée dans un moule flexible et hermétique, souvent en caoutchouc, en uréthane ou en PVC, qui est formé selon la géométrie finale souhaitée.

L'application de la pression hydrostatique

Ce moule flexible scellé est ensuite placé à l'intérieur d'une chambre haute pression. La chambre est remplie d'un liquide, tel que de l'eau ou de l'huile. Une pompe pressurise ensuite ce liquide, créant une immense pression hydrostatique qui est transmise uniformément à travers les parois du moule flexible et sur la poudre à l'intérieur.

Le résultat : Un "compact vert" uniforme

Parce que la pression est isostatique (égale dans toutes les directions), les particules de poudre sont forcées ensemble avec une incroyable cohérence. Cela crée un objet uniformément dense connu sous le nom de "compact vert" – une pièce solide et manipulable mais qui n'a pas encore été frittée (chauffée) pour atteindre sa résistance finale.

Pourquoi choisir le pressage isostatique ? Avantages clés

Les principaux avantages de cette méthode découlent directement de son utilisation d'une pression uniforme, résolvant les problèmes inhérents aux autres techniques de compactage.

Élimination du frottement des parois

Dans le pressage uniaxial traditionnel, où la pression est appliquée d'une ou deux directions (haut et bas), le frottement entre la poudre et les parois rigides de la matrice empêche la pression d'être transmise uniformément. Cela entraîne des variations significatives de densité au sein de la pièce, créant des points faibles. Le pressage isostatique n'a pas de parois de matrice rigides, ce qui élimine complètement ce problème.

Obtention d'une densité et d'une structure uniformes

En éliminant le frottement comme variable, le pressage isostatique produit des pièces avec une structure granulaire et une densité pratiquement uniformes. Cette cohérence est essentielle pour les applications de haute performance où les propriétés mécaniques prévisibles, comme la résistance et la résistance à l'usure, sont non négociables.

Permettre des géométries complexes

Les presses uniaxiales sont limitées à des formes relativement simples qui peuvent être éjectées d'une matrice rigide. Le pressage isostatique permet la création de géométries beaucoup plus complexes, y compris des pièces avec des contre-dépouilles, des cavités internes ou des contours irréguliers, car le moule flexible peut être facilement retiré de la pièce compactée.

Comprendre les compromis et les considérations

Bien que puissant, le pressage isostatique n'est pas la solution universelle pour toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Complexité et coût du processus

L'équipement requis pour le pressage isostatique – récipients haute pression, pompes et systèmes de manipulation des fluides – est plus complexe et plus coûteux qu'une presse mécanique conventionnelle. Cela se traduit souvent par un coût par pièce plus élevé, en particulier pour les géométries simples.

Temps de cycle et débit

Le pressage isostatique est généralement un processus plus lent, par lots, par rapport à la nature continue et à grande vitesse du pressage uniaxial automatisé. Cela le rend moins adapté à la production en très grand volume de composants simples.

Effets thermiques

L'application rapide d'une pression immense peut provoquer une légère augmentation de la température du matériau due au chauffage adiabatique. Bien que souvent mineur, cet effet peut nécessiter une gestion avec un refroidissement de la chambre pour les matériaux sensibles à la température.

Faire le bon choix pour votre application

Le choix de la méthode de compactage correcte dépend entièrement des exigences techniques et des contraintes économiques de votre projet.

- Si votre objectif principal est la production en grand volume de formes simples : Le pressage uniaxial traditionnel est souvent la solution la plus rentable et la plus rapide.

- Si votre objectif principal est une densité maximale et des propriétés matérielles uniformes : Le pressage isostatique est le choix supérieur pour créer des composants fiables et de haute performance.

- Si votre objectif principal est la fabrication de pièces avec des géométries complexes ou creuses : Le pressage isostatique offre une liberté de conception que les autres méthodes de compactage de poudre ne peuvent égaler.

En comprenant son principe de pression uniforme, vous pouvez tirer parti du pressage isostatique pour concevoir des composants qui dépassent les limites fondamentales de la fabrication conventionnelle.

Tableau récapitulatif :

| Aspect | Pressage isostatique | Pressage uniaxial traditionnel |

|---|---|---|

| Application de la pression | Uniforme dans toutes les directions | Principalement de haut/bas |

| Uniformité de la densité | Très élevée | Sujet aux variations |

| Formes appropriées | Géométries complexes, pièces creuses | Formes plus simples |

| Vitesse de production | Plus lent, processus par lots | Plus rapide, grand volume |

Besoin de produire des composants haute performance avec une densité uniforme et des géométries complexes ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, y compris les solutions pour le traitement des matériaux comme le pressage isostatique. Notre expertise peut vous aider à atteindre une intégrité et une fiabilité supérieures des pièces pour vos applications les plus exigeantes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de fabrication de précision de votre laboratoire.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Presse chauffante à double plaque pour laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle quantité d'énergie le pressage isostatique à chaud consomme-t-il ? Réalisez des économies d'énergie nettes dans votre processus

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures

- Quel est le contexte historique du procédé de pressage isostatique à chaud (HIP) ? Des racines nucléaires à la norme industrielle

- Quelles sont les propriétés attrayantes des produits pressés isostatiquement à chaud ? Atteignez une densité parfaite et des performances supérieures

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique