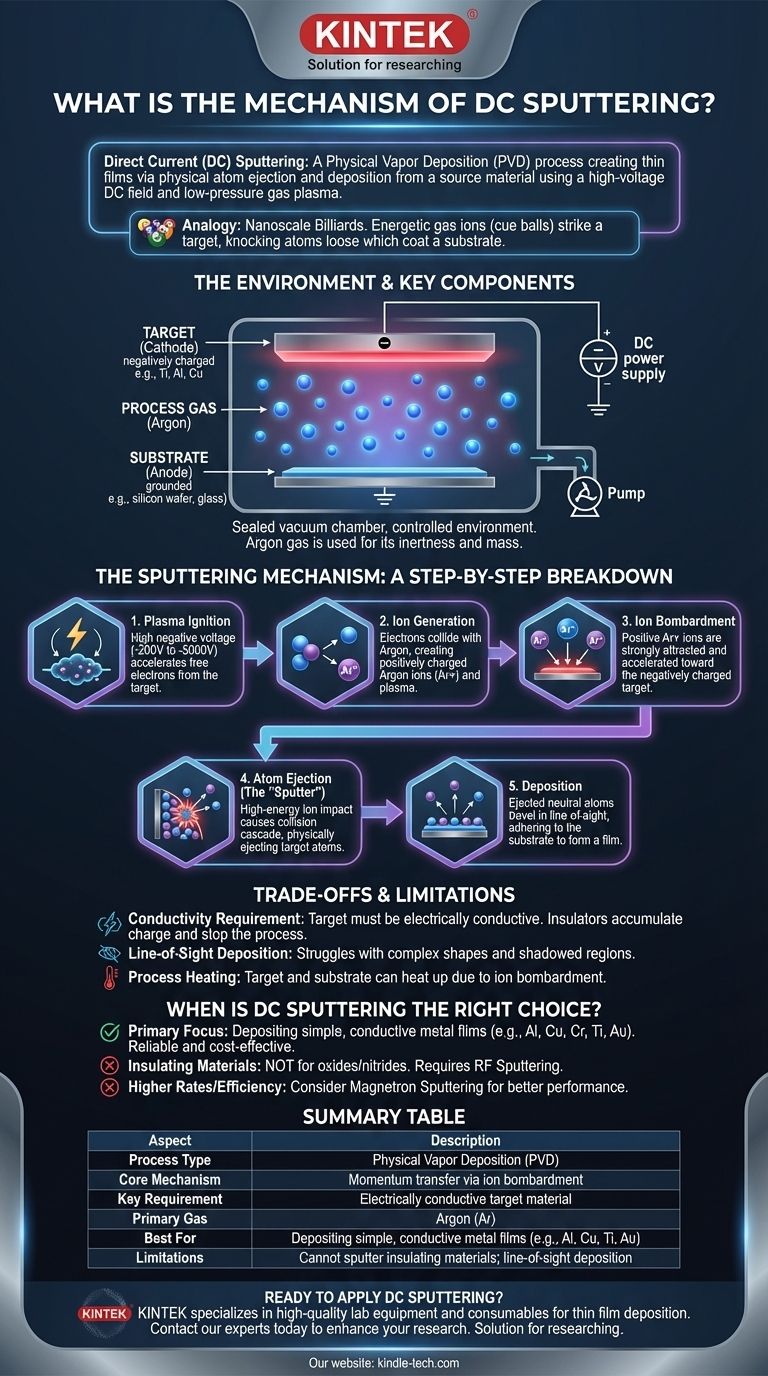

La pulvérisation cathodique en courant continu (DC) est un procédé de dépôt physique en phase vapeur (PVD) qui crée une couche mince en éjectant physiquement des atomes d'un matériau source et en les déposant sur un substrat. Il fonctionne en établissant un champ électrique CC haute tension dans un environnement gazeux à basse pression. Ce champ crée un plasma, et les ions chargés positivement issus de ce plasma sont accélérés pour bombarder le matériau source, délogeant des atomes qui recouvrent ensuite le substrat.

À la base, la pulvérisation cathodique CC est un processus de transfert de moment, et non un processus chimique ou thermique. Considérez-le comme un jeu de billard à l'échelle nanométrique : des ions gazeux énergétiques agissent comme des boules blanches, frappant une cible de matériau source et délogeant des atomes qui voyagent ensuite et adhèrent à un substrat proche.

L'environnement et les composants clés

Avant que le processus ne puisse commencer, les composants du système doivent être correctement configurés dans un environnement contrôlé. Cette configuration est fondamentale pour l'ensemble du mécanisme.

La chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. Ceci est essentiel pour deux raisons : cela élimine les gaz atmosphériques qui pourraient contaminer le film, et cela permet aux atomes pulvérisés de voyager librement de la cible au substrat avec un minimum de collisions.

La cible (Cathode)

La cible est un bloc solide du matériau que vous souhaitez déposer (par exemple, titane, aluminium, cuivre). Elle est connectée à la borne négative d'une alimentation CC, ce qui en fait la cathode.

Le substrat (Anode)

C'est l'objet que vous souhaitez revêtir, comme une plaquette de silicium, un morceau de verre ou un implant médical. Il est généralement placé face à la cible et est souvent au potentiel de terre, ce qui en fait effectivement l'anode.

Le gaz de procédé (Argon)

Après avoir créé le vide, la chambre est réalimentée avec une petite quantité contrôlée d'un gaz inerte, le plus souvent l'Argon (Ar). L'argon est utilisé car il est chimiquement inerte, possède une masse suffisante pour éjecter efficacement les atomes de la cible, et est relativement peu coûteux.

Le mécanisme de pulvérisation cathodique : une analyse étape par étape

Une fois l'environnement établi, la tension CC est appliquée, initiant une chaîne d'événements précise qui conduit à la formation du film.

Étape 1 : Allumage du plasma

Une forte tension négative (généralement de -200V à -5000V) est appliquée à la cible. Cette haute tension attire les électrons libres et les accélère loin de la cible à grande vitesse.

Étape 2 : Génération d'ions

Lorsque ces électrons énergétiques traversent la chambre, ils entrent en collision avec des atomes de gaz Argon neutres. Si l'électron possède suffisamment d'énergie, il arrachera un électron à l'atome d'Argon, créant un ion Argon chargé positivement (Ar+) et un autre électron libre. Ce processus se répète, créant une cascade auto-entretenue qui aboutit à un gaz ionisé et brillant connu sous le nom de plasma.

Étape 3 : Bombardement ionique

Les ions Argon positifs nouvellement formés (Ar+) sont maintenant fortement attirés et accélérés vers la cible chargée négativement. Ils frappent la surface de la cible avec une énergie cinétique significative.

Étape 4 : Éjection des atomes (La « pulvérisation »)

L'impact d'un ion de haute énergie ne fait pas fondre ni ne vaporise la cible. Au lieu de cela, il déclenche une cascade de collisions au sein du matériau cible, transférant son moment aux atomes de la cible. Lorsque cette cascade d'énergie atteint la surface, elle peut donner à un atome de surface suffisamment d'énergie pour vaincre ses liaisons atomiques et être physiquement éjecté dans la chambre à vide. Cet atome éjecté est la particule « pulvérisée ».

Étape 5 : Dépôt

Les atomes neutres pulvérisés voyagent en ligne droite, ou « ligne de visée », à travers la chambre à basse pression. Lorsqu'ils frappent le substrat, ils adhèrent à sa surface (adsorption) et commencent à s'accumuler, couche par couche, pour former une couche mince dense et uniforme.

Comprendre les compromis et les limites

Bien que puissant, le mécanisme de pulvérisation cathodique CC présente des limites inhérentes qu'il est essentiel de comprendre.

L'exigence de conductivité

La limitation la plus importante de la pulvérisation cathodique CC est que le matériau cible doit être électriquement conducteur. Une cible non conductrice (isolante) accumulerait rapidement une charge positive due aux ions bombardants, neutralisant le champ électrique et arrêtant le processus de pulvérisation.

Dépôt en ligne de visée

Étant donné que les atomes pulvérisés voyagent en ligne droite, le processus peut avoir du mal à revêtir uniformément des formes tridimensionnelles complexes présentant des zones d'ombre ou des contre-dépouilles. Cela peut entraîner une couche plus mince ou inexistante sur certaines surfaces.

Chauffage du processus

Le bombardement constant d'ions énergétiques transfère une quantité significative de chaleur à la cible. Cette énergie peut également rayonner et chauffer le substrat, ce qui peut être indésirable lors du revêtement de matériaux sensibles à la température comme les plastiques.

Quand la pulvérisation cathodique CC est-elle le bon choix ?

Le choix d'une technique de dépôt nécessite d'adapter les capacités du processus à votre objectif final. La pulvérisation cathodique CC est une méthode fondamentale avec un domaine d'application clair.

- Si votre objectif principal est de déposer un film métallique simple et conducteur : La pulvérisation cathodique CC est un choix extrêmement fiable, bien compris et rentable pour des matériaux tels que l'aluminium, le cuivre, le chrome, le titane et l'or.

- Si vous devez déposer un matériau isolant ou diélectrique (comme un oxyde ou un nitrure) : Vous devez utiliser une technique alternative telle que la pulvérisation cathodique RF (radiofréquence), qui utilise un champ CA pour éviter l'accumulation de charge sur la cible.

- Si vous avez besoin de taux de dépôt plus élevés et d'une utilisation plus efficace de votre matériau cible : Vous devriez explorer la pulvérisation cathodique magnétron, une amélioration courante qui utilise des aimants pour piéger les électrons près de la cible, augmentant considérablement l'efficacité de l'ionisation.

Comprendre ce mécanisme fondamental de transfert de moment physique est la clé pour sélectionner la bonne technique de dépôt pour votre matériau spécifique et vos objectifs d'application.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt Physique en Phase Vapeur (PVD) |

| Mécanisme de base | Transfert de moment par bombardement ionique |

| Exigence clé | Matériau cible électriquement conducteur |

| Gaz principal | Argon (Ar) |

| Idéal pour | Dépôt de films métalliques simples et conducteurs (ex. : Al, Cu, Ti, Au) |

| Limites | Ne peut pas pulvériser de matériaux isolants ; dépôt en ligne de visée |

Prêt à appliquer la pulvérisation cathodique CC dans votre laboratoire ?

KINTEK se spécialise dans les équipements et consommables de laboratoire de haute qualité pour tous vos besoins en dépôt de couches minces. Que vous recherchiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise garantit que vous disposez des bons outils pour des résultats précis et fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de pulvérisation cathodique peuvent améliorer les capacités de votre laboratoire et faire progresser vos projets.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat