En réalité, il n'existe pas de creuset unique "le plus durable". La durabilité d'un creuset n'est pas une qualité intrinsèque, mais est entièrement définie par son application spécifique. Un creuset excellent pour la fusion de l'aluminium serait instantanément détruit par l'acier en fusion, tandis qu'un creuset conçu pour l'acier pourrait être chimiquement inadapté à un alliage aérospatial de haute pureté. Le creuset le plus durable est celui dont les propriétés matérielles sont correctement adaptées à la tâche à accomplir.

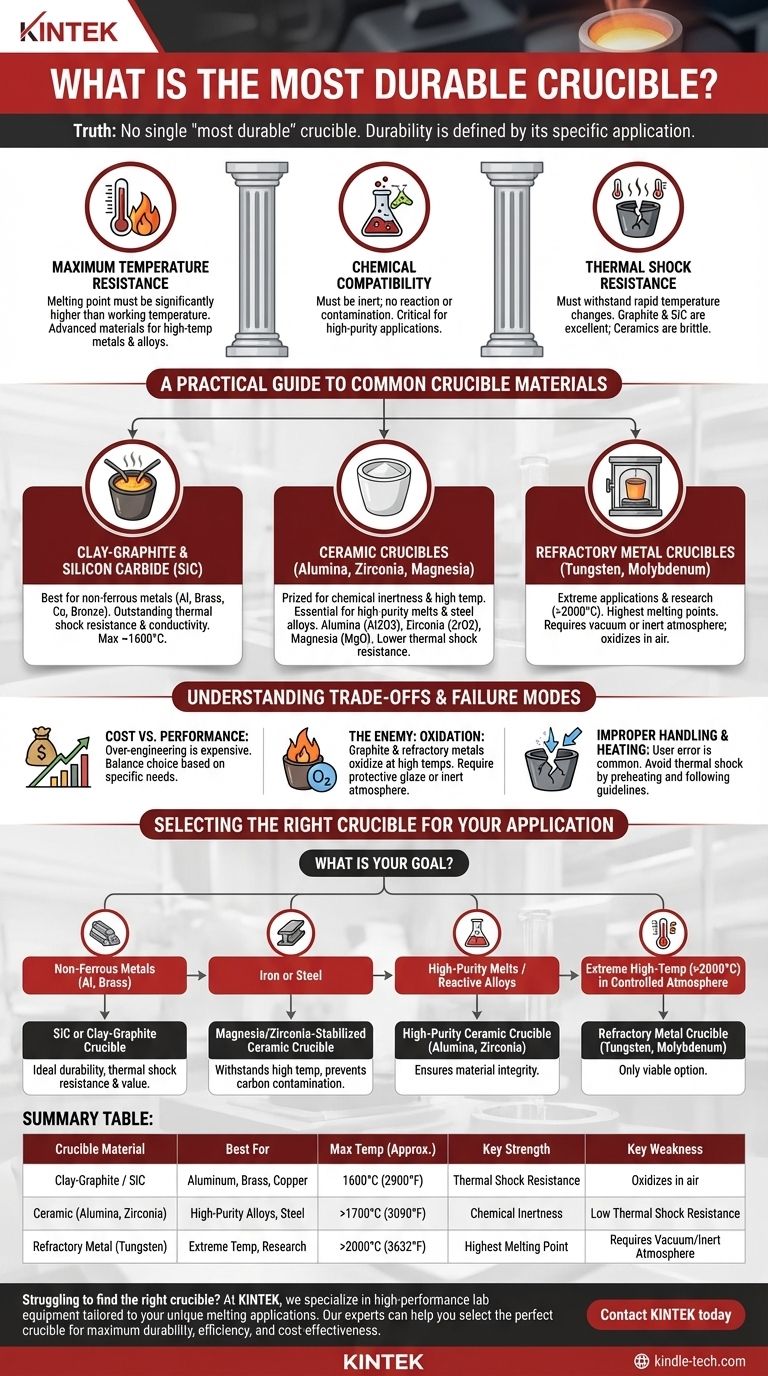

Le concept de "durabilité" doit être décomposé en trois facteurs critiques : la résistance maximale à la température, la compatibilité chimique avec le matériau à fondre, et la résistance aux chocs thermiques. La véritable durabilité n'est atteinte que lorsqu'un creuset satisfait à ces trois exigences pour votre processus spécifique.

Les trois piliers de la durabilité des creusets

Pour choisir un creuset qui durera, vous devez dépasser la simple question "quel est le plus résistant ?" et analyser plutôt les défis distincts que votre processus présentera.

### Résistance maximale à la température

C'est le facteur le plus simple. Le matériau du creuset doit avoir un point de fusion significativement plus élevé que la température de travail du matériau que vous faites fondre.

Les matériaux sont souvent regroupés par leurs capacités de température. Le graphite-argile et le carbure de silicium sont excellents pour la plupart des métaux non ferreux, tandis que les céramiques avancées et les métaux réfractaires sont nécessaires pour les aciers à haute température, les métaux du groupe du platine et les alliages spéciaux.

### Compatibilité chimique

Un creuset peut échouer chimiquement bien avant d'échouer thermiquement. Le creuset doit être chimiquement inerte, ce qui signifie qu'il ne doit pas réagir avec, se dissoudre dans, ou contaminer de toute autre manière le matériau en fusion qu'il contient.

Par exemple, utiliser un creuset en graphite pour faire fondre de l'acier est une erreur critique. Le fer en fusion absorbera facilement le carbone du creuset, modifiant fondamentalement les propriétés de l'acier et dégradant le creuset lui-même. Pour les applications de haute pureté, une céramique inerte comme l'alumine ou la zircone est souvent requise.

### Résistance aux chocs thermiques

Le choc thermique est la contrainte qu'un matériau subit lorsque sa température change rapidement, le faisant se fissurer. Un creuset doit pouvoir supporter d'être chauffé rapidement et, dans certains cas, tolérer l'introduction de matériaux solides plus froids pour la fusion.

Des matériaux comme le graphite et le carbure de silicium ont une excellente résistance aux chocs thermiques en raison de leur conductivité thermique élevée, ce qui empêche la formation de gradients de température importants. En revanche, de nombreux matériaux céramiques sont plus fragiles et nécessitent des cycles de préchauffage et de refroidissement lents et prudents pour éviter une défaillance catastrophique.

Un guide pratique des matériaux de creuset courants

Comprendre les propriétés fondamentales de chaque type de matériau est la clé pour prendre une décision éclairée.

### Graphite-argile et carbure de silicium (SiC)

Ce sont les bêtes de somme pour les amateurs et les fonderies travaillant avec des métaux non ferreux comme l'aluminium, le laiton, le cuivre et le bronze. Le graphite offre une conductivité thermique et une résistance aux chocs exceptionnelles, tandis que les liants d'argile ou de carbure de silicium ajoutent de la résistance et une résistance à l'oxydation.

Ils offrent le meilleur équilibre global entre performance, résistance aux chocs thermiques et rentabilité pour les applications inférieures à 1600°C (2900°F).

### Creusets céramiques (Alumine, Zircone, Magnésie)

Les creusets céramiques sont appréciés pour leur inertie chimique et leurs capacités à haute température, ce qui les rend essentiels pour les fusions de haute pureté ou lors du travail avec des métaux réactifs.

L'alumine (Al2O3) est un choix courant pour ses excellentes performances et son coût raisonnable. La zircone (ZrO2) et la magnésie (MgO) sont utilisées pour des températures encore plus élevées, comme la fusion du platine ou des alliages d'acier, où la contamination doit être minimisée. Leur principale faiblesse est une résistance plus faible aux chocs thermiques par rapport aux creusets à base de graphite.

### Creusets en métaux réfractaires (Tungstène, Molybdène)

Ce sont des creusets hautement spécialisés pour les applications les plus extrêmes, telles que la recherche et la fabrication de semi-conducteurs. Le tungstène a le point de fusion le plus élevé de tous les métaux (3422°C / 6192°F) et est utilisé pour les processus à ultra-haute température.

Cependant, ces métaux s'oxydent de manière catastrophique à l'air libre à haute température. Ils ne peuvent être utilisés que sous vide ou dans une atmosphère de gaz entièrement inerte, ce qui ajoute une complexité et un coût significatifs au processus.

Comprendre les compromis et les modes de défaillance

Le "meilleur" choix est toujours un équilibre. Être conscient des limites est tout aussi important que de connaître les forces.

### Coût vs. Performance

Un creuset spécialisé en zircone peut être techniquement supérieur pour la fusion du laiton, mais un creuset en carbure de silicium accomplira la tâche parfaitement bien pour une fraction du coût. Sur-dimensionner votre choix est une erreur courante et coûteuse.

### L'ennemi : l'oxydation

Les creusets en graphite et en métaux réfractaires sont très sensibles à l'oxydation. À haute température, l'oxygène de l'air les brûlera, réduisant considérablement leur durée de vie. Les creusets en graphite sont souvent fabriqués avec une glaçure protectrice pour atténuer cela, mais une manipulation soigneuse est toujours requise.

### Manipulation et chauffage inappropriés

La cause la plus fréquente de défaillance d'un creuset est l'erreur de l'utilisateur. Laisser tomber du métal froid dans un creuset rougeoyant peut provoquer une fracture par choc thermique. De même, chauffer un creuset en céramique trop rapidement le fissurera avant même qu'il ne voie du métal en fusion. Suivez toujours les directives du fabricant pour le préchauffage.

Sélectionner le bon creuset pour votre application

Utilisez votre objectif spécifique pour guider votre choix final.

- Si votre objectif principal est de faire fondre des métaux non ferreux courants comme l'aluminium ou le laiton : Un creuset en carbure de silicium ou en graphite-argile offre la combinaison idéale de durabilité, de résistance aux chocs thermiques et de valeur.

- Si votre objectif principal est de faire fondre du fer ou de l'acier : Un creuset céramique spécialisé stabilisé à la magnésie ou à la zircone est nécessaire pour résister aux hautes températures et prévenir la contamination par le carbone.

- Si votre objectif principal est des fusions de haute pureté ou des alliages réactifs : Un creuset céramique de haute pureté approprié, tel que l'alumine ou la zircone, est le bon choix pour assurer l'intégrité de votre matériau.

- Si votre objectif principal est un travail à très haute température (>2000°C) dans une atmosphère contrôlée : Un creuset en métal réfractaire, tel que le tungstène ou le molybdène, est la seule option viable.

En fin de compte, le creuset le plus durable est celui conçu pour répondre aux exigences thermiques, chimiques et physiques spécifiques de votre processus unique.

Tableau récapitulatif :

| Matériau du creuset | Idéal pour | Temp. Max (Approx.) | Point fort clé | Point faible clé |

|---|---|---|---|---|

| Graphite-argile / SiC | Aluminium, Laiton, Cuivre | 1600°C (2900°F) | Résistance aux chocs thermiques | S'oxyde à l'air |

| Céramique (Alumine, Zircone) | Alliages de haute pureté, Acier | >1700°C (3090°F) | Inertie chimique | Faible résistance aux chocs thermiques |

| Métal réfractaire (Tungstène) | Temp. extrême, Recherche | >2000°C (3632°F) | Point de fusion le plus élevé | Nécessite vide/atmosphère inerte |

Vous avez du mal à trouver le bon creuset pour les besoins spécifiques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire haute performance adaptés à vos applications de fusion uniques. Nos experts peuvent vous aider à sélectionner le matériau de creuset parfait — que vous travailliez avec des métaux non ferreux, des alliages de haute pureté ou des processus à température extrême — garantissant une durabilité, une efficacité et une rentabilité maximales. Ne laissez pas le mauvais creuset compromettre vos résultats. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent améliorer les performances de votre laboratoire.

Guide Visuel

Produits associés

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un matériau de creuset pour un four ? Un guide pour choisir le bon récipient à haute température

- Pourquoi un creuset en PTFE est-il préféré pour la gravure par plasma ? Assurer l'intégrité chimique et l'action ciblée

- Quelles sont les 2 utilisations du creuset ? Maîtriser la fusion et l'analyse à haute température

- À quoi servent les creusets en laboratoire ? Assurer une analyse d'échantillons précise et à haute température

- Un creuset peut-il résister à la chaleur ? Oui, avec le bon matériau et les bonnes propriétés thermiques.