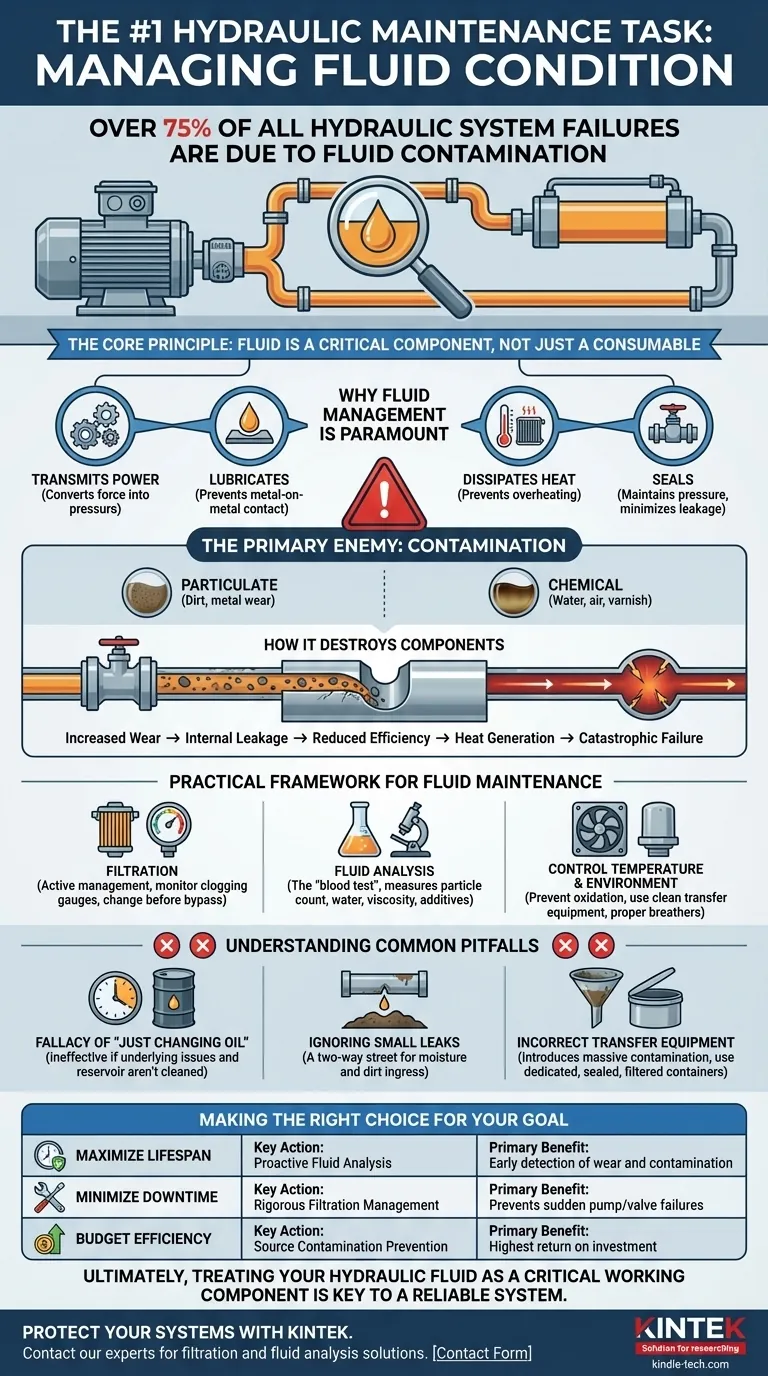

Sans aucun doute, la tâche de maintenance la plus importante dans tout système hydraulique est la gestion de l'état du fluide hydraulique. Bien que les vérifications mécaniques soient nécessaires, plus de 75 % de toutes les pannes de système hydraulique sont le résultat direct de la contamination du fluide. Par conséquent, maintenir la propreté, la température et l'intégrité du fluide est l'activité la plus efficace que vous puissiez effectuer.

Le principe fondamental d'une maintenance hydraulique efficace est de changer de perspective : le fluide n'est pas seulement un consommable, c'est le composant le plus critique du système. Protéger le fluide est le moyen le plus efficace de protéger tous les autres composants qu'il touche, de la pompe aux actionneurs.

Pourquoi la gestion des fluides est primordiale

Pour comprendre pourquoi le fluide est si critique, vous devez d'abord comprendre son rôle au-delà de la simple transmission de puissance. Le fluide est la sève de la machine, remplissant simultanément plusieurs fonctions essentielles.

Les quatre fonctions du fluide hydraulique

Premièrement, il transmet la puissance. C'est sa tâche principale et la plus évidente, convertissant la force mécanique à la pompe en pression capable de travailler.

Deuxièmement, il lubrifie tous les composants mobiles. Le film microscopique d'huile empêche le contact métal sur métal dans les pompes, les moteurs et les vannes, qui fonctionnent sous une pression immense avec des tolérances extrêmement serrées.

Troisièmement, il dissipe la chaleur. Lorsque le fluide circule, il évacue la chaleur des composants comme la pompe et les vannes vers le réservoir ou un échangeur de chaleur, prévenant ainsi la surchauffe.

Enfin, il scelle les jeux minimes entre les pièces mobiles, comme entre un tiroir de vanne et son logement, garantissant le maintien de la pression et minimisant les fuites internes.

L'ennemi principal : la contamination

La contamination est toute substance étrangère présente dans le fluide hydraulique. C'est la cause profonde de la grande majorité des pannes de composants.

Les contaminants se présentent sous deux formes principales : particulaires (saleté, poussière, particules d'usure métallique, fragments de joint) et chimiques (eau, air, vernis dû à la dégradation du fluide).

Comment la contamination détruit les composants

La contamination particulaire agit comme du papier de verre liquide à l'intérieur de votre système. Les particules abrasives se logent dans les jeux serrés des pompes et des vannes, rayant et érodant les surfaces de précision.

Ce dommage initial crée une réaction en chaîne. L'usure génère davantage de particules métalliques, ce qui accélère l'usure des autres composants. Cela entraîne des fuites internes, une efficacité réduite du système, une génération de chaleur accrue et, finalement, une défaillance catastrophique.

Un cadre pratique pour la maintenance des fluides

Une gestion efficace des fluides n'est pas une action unique mais un processus systématique. Elle implique de prévenir l'entrée des contaminants et d'éliminer ceux qui y pénètrent inévitablement.

Filtration : votre première ligne de défense

Les filtres sont conçus pour capturer et éliminer la contamination particulaire du fluide lorsqu'il circule. Un plan de filtration robuste est non négociable.

Cela implique de surveiller les indicateurs d'état du filtre (manomètres d'encrassement) et de changer les éléments avant qu'ils ne passent en mode bypass. Le simple fait d'avoir des filtres ne suffit pas ; ils doivent être gérés activement.

Analyse des fluides : voir à l'intérieur de votre système

L'échantillonnage et l'analyse réguliers de l'huile équivalent à une analyse sanguine pour votre machine. C'est le seul moyen de connaître le véritable état de votre fluide et de votre système.

L'analyse révèle le nombre de particules (niveau de propreté), la teneur en eau, la viscosité du fluide et la santé du paquet d'additifs. Ces données vous permettent de passer d'une maintenance réactive (réparation des pannes) à une maintenance proactive (prévention des pannes).

Contrôle de la température et de l'environnement

La chaleur est une forme d'énergie qui dégrade le fluide hydraulique, le faisant se décomposer (s'oxyder) et former des boues et des vernis. Assurez-vous que les échangeurs de chaleur et les systèmes de refroidissement fonctionnent correctement.

De plus, contrôlez l'environnement où le fluide est stocké et transféré. Un nouveau fût d'huile n'est souvent pas assez propre pour un système hydraulique moderne. Utilisez un équipement de transfert dédié et propre et des reniflards appropriés sur les réservoirs pour éviter d'ingérer de la saleté et de l'humidité en suspension dans l'air.

Comprendre les pièges courants

De nombreux programmes de maintenance bien intentionnés échouent en raison de quelques idées fausses courantes. Les éviter est essentiel pour réussir.

L'erreur de "juste changer l'huile"

Le simple fait de changer le fluide selon un calendrier basé sur le temps peut être inutile et inefficace. Cela ne résout aucun problème sous-jacent causant la contamination.

Si vous vidangez le fluide contaminé mais ne nettoyez pas le réservoir et ne réparez pas la source de contamination (comme un joint ou un reniflard défectueux), le nouveau fluide sera contaminé presque immédiatement.

Ignorer les petites fuites

Une petite fuite externe est souvent considérée comme une nuisance. Cependant, une fuite est une voie à double sens. Lorsque le système est éteint, le même chemin qui permet à l'huile de s'échapper peut permettre à l'humidité et à la saleté d'être aspirées.

Considérez chaque fuite non seulement comme une perte de fluide, mais comme une brèche critique dans la défense de votre système contre la contamination.

Utilisation d'un équipement de transfert incorrect

L'utilisation de récipients sales et ouverts ou d'entonnoirs partagés pour faire l'appoint de fluide hydraulique est l'un des moyens les plus courants d'introduire une quantité massive de contamination.

Utilisez toujours des récipients de transfert dédiés et scellés avec une filtration intégrée pour vous assurer que vous ajoutez du fluide propre au système.

Faire le bon choix pour votre objectif

Votre stratégie de maintenance doit s'aligner sur vos priorités opérationnelles. En vous concentrant sur le fluide, vous pouvez adapter votre approche pour atteindre des objectifs spécifiques.

- Si votre objectif principal est de maximiser la durée de vie de l'équipement : Priorisez un programme proactif d'analyse des fluides. Cette approche basée sur les données vous permet de détecter et de corriger la contamination, la dégradation chimique et les problèmes d'usure bien avant qu'ils ne causent des dommages permanents.

- Si votre objectif principal est de minimiser les temps d'arrêt immédiats : Mettez en œuvre un plan rigoureux de gestion de la filtration. Assurez-vous que les filtres sont correctement dimensionnés et entretenus, car c'est votre défense la plus active contre la contamination qui cause les pannes soudaines de vannes et de pompes.

- Si votre objectif principal est l'efficacité budgétaire : Concentrez-vous sur la prévention de la contamination à sa source. L'amélioration des procédures de stockage et de manipulation des fluides, l'utilisation de reniflards de haute qualité et la réparation rapide de toutes les fuites offrent le meilleur retour sur investissement.

En fin de compte, traiter votre fluide hydraulique comme un composant de travail critique, et non comme un simple consommable, est la clé d'un système fiable et durable.

Tableau récapitulatif :

| Objectif de maintenance | Action clé | Avantage principal |

|---|---|---|

| Maximiser la durée de vie | Analyse proactive des fluides | Détection précoce de l'usure et de la contamination |

| Minimiser les temps d'arrêt | Gestion rigoureuse de la filtration | Prévient les pannes soudaines de pompes et de vannes |

| Efficacité budgétaire | Prévention de la contamination à la source | Meilleur retour sur investissement |

Protégez vos systèmes hydrauliques et optimisez votre stratégie de maintenance. KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les solutions de filtration et d'analyse des fluides qui vous aident à maintenir l'intégrité du système et à prévenir les temps d'arrêt coûteux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de maintenance hydraulique de votre laboratoire.

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Les gens demandent aussi

- Comment les presses hydrauliques de laboratoire facilitent-elles la mise en granulés de biomasse ? Optimisation de la densité des biocarburants et prévention du mâchefer

- Pourquoi une presse à pastilles hydraulique est-elle utilisée pour la FTIR ? Transformez les nanofillers en données claires

- Quelle est la fonction d'une presse hydraulique de laboratoire pour les pastilles de Li10GeP2S12 ? Optimiser les performances des batteries à état solide

- Qu'est-ce que la méthode du disque de KBr ? Un guide complet pour la préparation des échantillons en spectroscopie IR

- Quel rôle joue une presse hydraulique de laboratoire dans la préparation des matériaux modèles solides ? Standardisation pour des données précises.