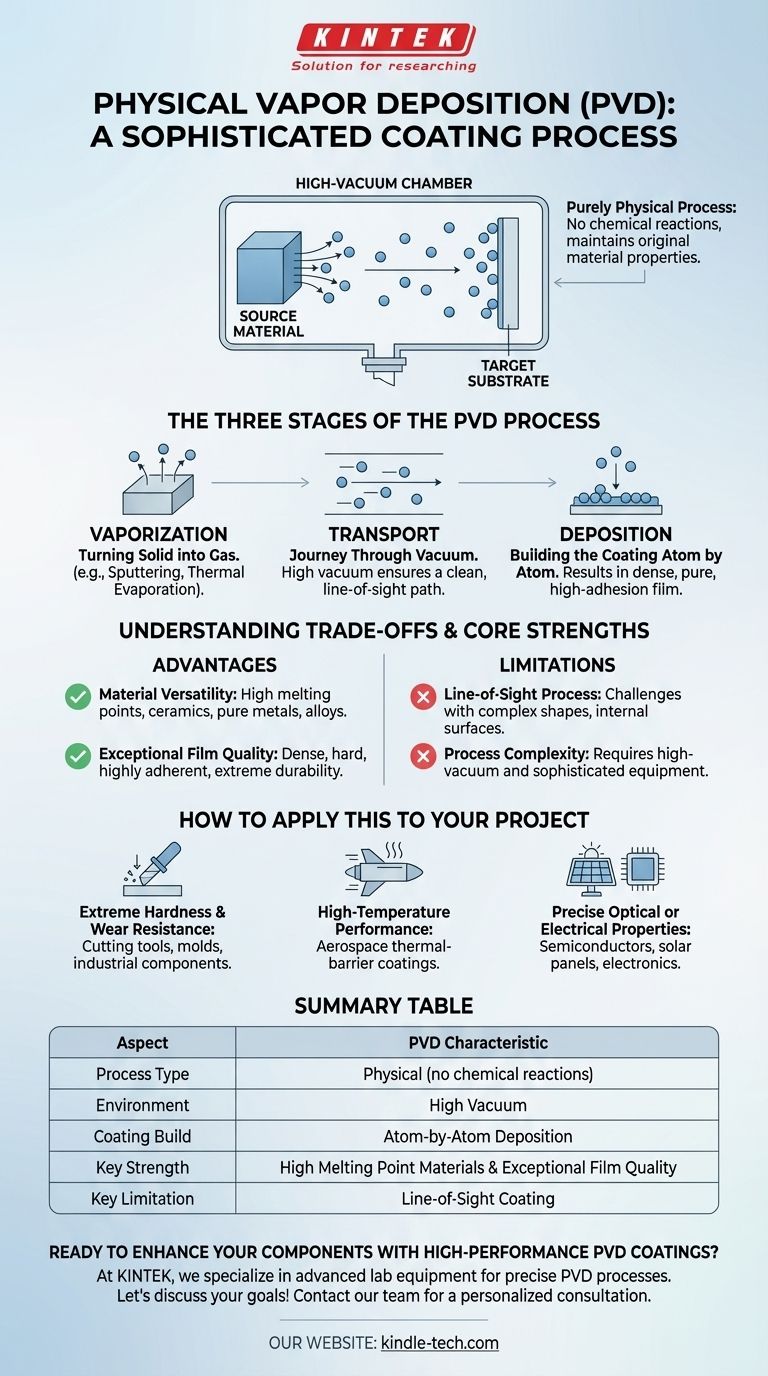

À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sophistiqué qui opère dans un environnement de vide poussé. Il consiste à prendre un matériau source solide, à le convertir en vapeur, puis à laisser cette vapeur voyager et se condenser sur un objet cible, ou substrat, pour former un film exceptionnellement mince et de haute performance. Le revêtement est construit atome par atome, ce qui donne une couche avec une adhérence et une pureté supérieures.

La caractéristique distinctive du PVD est qu'il s'agit d'un processus purement physique. Contrairement aux méthodes chimiques, le PVD transfère le matériau d'une source à une surface sans aucune réaction chimique, garantissant que le film déposé conserve les propriétés fondamentales du matériau d'origine.

Les trois étapes du processus PVD

Pour comprendre comment fonctionne le PVD, il est préférable de le décomposer en ses trois étapes fondamentales. Chaque étape se déroule sous un vide très poussé pour éviter la contamination et assurer un chemin propre et direct pour le matériau.

1. Vaporisation : transformer le solide en gaz

Le processus commence par la conversion d'un matériau source solide, appelé la cible, en une vapeur gazeuse. C'est la principale distinction entre les différentes méthodes PVD.

Les techniques de vaporisation courantes comprennent la pulvérisation cathodique, où la cible est bombardée d'ions à haute énergie, et l'évaporation thermique, où le matériau est chauffé jusqu'à ce que ses atomes s'évaporent. Des méthodes plus avancées peuvent utiliser un faisceau d'électrons ou un laser pour réaliser la vaporisation.

2. Transport : le voyage à travers le vide

Une fois que les atomes sont libérés de la cible solide, ils voyagent à travers la chambre à vide. Le vide poussé est essentiel car il élimine les autres molécules de gaz qui pourraient entrer en collision avec les atomes vaporisés ou contaminer le film final.

Cela garantit que le matériau voyage en ligne droite, en ligne de mire, de la source directement au substrat.

3. Dépôt : construction du revêtement atome par atome

Lorsque les atomes vaporisés atteignent la surface du substrat, ils se condensent à nouveau en un état solide. Cela forme un film mince et fortement lié.

Étant donné que ce processus se produit au niveau atomique, le revêtement résultant est souvent extrêmement dense, pur et présente une excellente adhérence à la surface sous-jacente.

Comprendre les compromis et les atouts fondamentaux

Bien que le PVD soit une technique puissante, il est essentiel de comprendre à la fois ses avantages et ses limites inhérentes pour déterminer s'il s'agit du bon choix pour une application spécifique.

Avantage clé : polyvalence des matériaux

Le PVD excelle dans le dépôt de matériaux ayant des points de fusion très élevés et de céramiques difficiles, voire impossibles à traiter avec d'autres méthodes. Cela le rend idéal pour créer des revêtements haute performance à partir d'une large gamme de métaux purs et d'alliages.

Avantage clé : qualité de film exceptionnelle

Le processus de dépôt atomistique donne des revêtements denses, durs et très adhérents. C'est pourquoi le PVD est utilisé pour les applications nécessitant une durabilité extrême, des composants aérospatiaux aux outils de coupe industriels.

Limitation : processus en ligne de mire

Parce que les atomes vaporisés se déplacent en ligne droite, le PVD est une technique en ligne de mire. Cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes avec des surfaces internes ou des caractéristiques cachées.

Limitation : complexité du processus

Le PVD nécessite un environnement de vide poussé et un équipement sophistiqué pour générer l'énergie de vaporisation. Cela en fait un processus plus complexe et souvent plus coûteux que les méthodes de revêtement conventionnelles comme la peinture ou la galvanoplastie.

Comment appliquer cela à votre projet

Le PVD n'est pas une solution universelle. La décision de l'utiliser doit être dictée par les exigences de performance spécifiques de votre composant.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : le PVD est la norme industrielle pour l'application de revêtements durs et résistants à la corrosion sur les outils de coupe, les moules et d'autres composants utilisés dans des environnements industriels difficiles.

- Si votre objectif principal est une performance à haute température : le PVD est utilisé pour appliquer des revêtements barrières thermiques denses sur les composants aérospatiaux, améliorant leur durabilité et leur capacité à résister à une chaleur extrême.

- Si votre objectif principal est des propriétés optiques ou électriques précises : la pureté et le contrôle des films minces du PVD le rendent essentiel pour la fabrication de semi-conducteurs, de panneaux solaires et d'autres composants électroniques avancés.

En fin de compte, le PVD est une technologie clé qui permet de créer des matériaux aux propriétés qui dépassent de loin ce que leur forme en vrac peut offrir.

Tableau récapitulatif :

| Aspect | Caractéristique PVD |

|---|---|

| Type de processus | Physique (pas de réactions chimiques) |

| Environnement | Vide poussé |

| Construction du revêtement | Dépôt atome par atome |

| Force clé | Matériaux à point de fusion élevé et qualité de film exceptionnelle |

| Limitation clé | Revêtement en ligne de mire |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus PVD précis. Que vous développiez des outils de coupe, des composants aérospatiaux ou des systèmes électroniques sophistiqués, nos solutions offrent l'adhérence, la dureté et la pureté supérieures que votre projet exige.

Discutons de la manière dont notre expertise peut vous aider à atteindre vos objectifs de revêtement spécifiques. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces