À la base, l'évaporation par faisceau d'électrons est un processus contrôlé de conversion d'énergie et de transition de phase. Il utilise un faisceau d'électrons à haute énergie comme outil de chauffage de précision à l'intérieur d'une chambre à vide poussé. Ce faisceau transfère son énergie cinétique à un matériau source, provoquant un chauffage intense et localisé qui vaporise le matériau. Ces particules vaporisées voyagent ensuite en ligne droite et se condensent sur un substrat plus froid, formant un film mince exceptionnellement pur et uniforme.

La physique fondamentale implique la conversion de l'énergie électrique en un flux d'électrons à haute énergie cinétique. Ce faisceau transfère ensuite cette énergie en énergie thermique en frappant un matériau source, le faisant s'évaporer sous vide pour un dépôt propre et en ligne de mire sur un substrat.

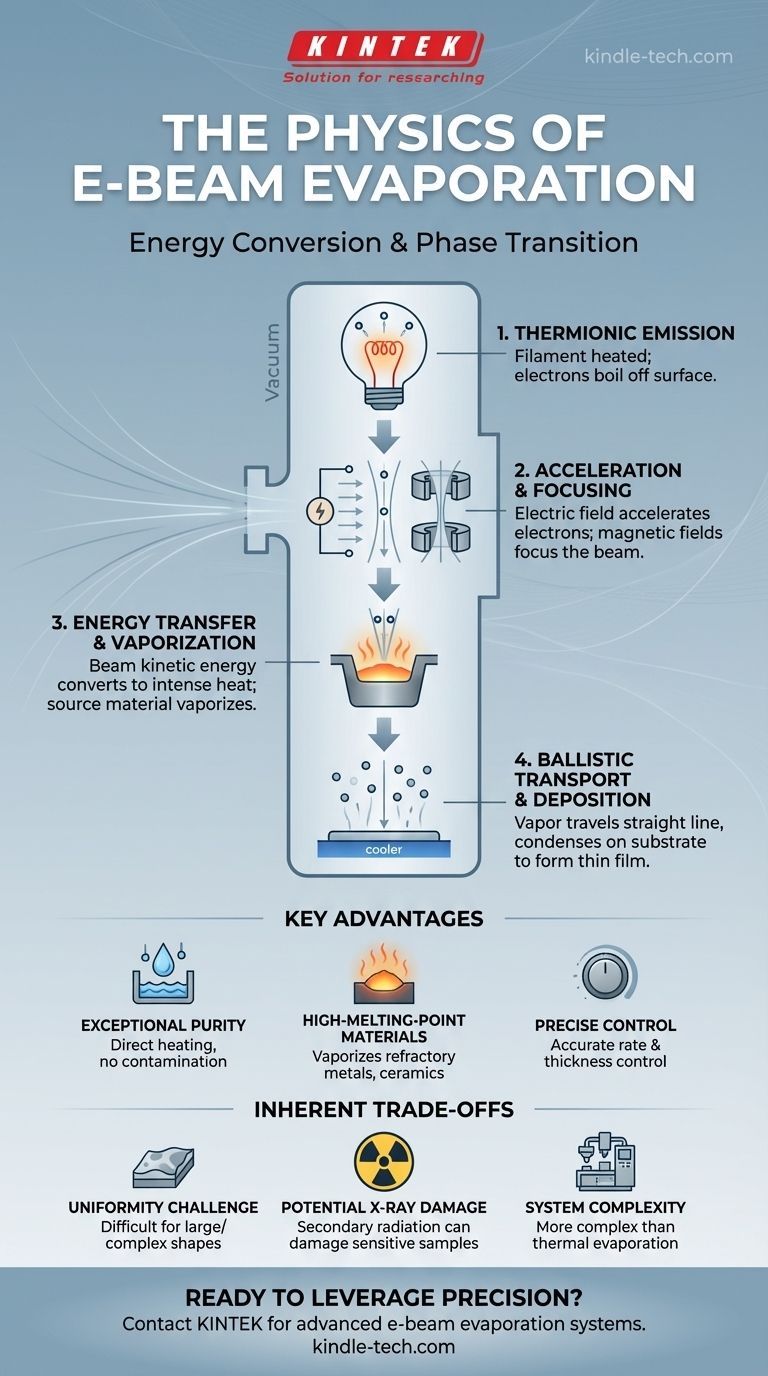

Les quatre étapes physiques fondamentales

Pour vraiment comprendre l'évaporation par faisceau d'électrons, nous devons la décomposer en quatre événements physiques distincts qui se produisent en séquence. Chaque étape est régie par des principes fondamentaux de la physique.

Étape 1 : Émission thermoïonique - Génération d'électrons

Le processus commence non pas avec le faisceau, mais avec la création d'électrons libres. Un filament, généralement en tungstène, est chauffé à une très haute température.

Cette chaleur intense fournit suffisamment d'énergie thermique aux électrons du filament pour surmonter la fonction de travail du matériau – la barrière énergétique qui les maintient normalement liés à l'atome. Ce processus de "bouillonnement" des électrons d'une surface chaude est appelé émission thermoïonique.

Étape 2 : Accélération et focalisation - Création du faisceau

Une fois libérés, les électrons sont soumis à un fort champ électrique créé par une différence de haute tension (souvent plusieurs kilovolts) entre le filament chauffé (cathode) et une anode.

Ce puissant champ électrique accélère les électrons chargés négativement vers le potentiel positif, leur faisant acquérir une énorme quantité d'énergie cinétique. Des champs magnétiques sont ensuite utilisés pour courber la trajectoire de ce faisceau d'électrons et le focaliser avec une grande précision sur une petite tache à l'intérieur d'un creuset.

Étape 3 : Transfert d'énergie et vaporisation - L'interaction clé

C'est l'événement central. Le faisceau d'électrons focalisé et à haute énergie frappe la surface du matériau source contenu dans un creuset en cuivre refroidi par eau.

À l'impact, l'énergie cinétique des électrons est rapidement convertie en énergie thermique au sein du matériau. L'énergie délivrée est si intense et concentrée qu'elle chauffe le matériau bien au-delà de ses points de fusion et d'ébullition, le faisant sublimer ou s'évaporer en vapeur.

Étape 4 : Transport balistique et dépôt - Le voyage final

L'ensemble de ce processus se déroule dans une chambre à vide poussé. Le vide est essentiel car il élimine la plupart des molécules d'air, créant un long libre parcours moyen pour les atomes vaporisés.

Cela signifie que les particules évaporées se déplacent en lignes droites et ininterrompues – un état connu sous le nom de transport balistique. Lorsque ces particules atteignent le substrat plus froid positionné au-dessus de la source, elles perdent leur énergie thermique et se condensent sur sa surface, formant un film mince dense et solide.

Pourquoi cette physique est importante : les avantages clés

La physique sous-jacente du processus conduit directement à ses principaux avantages en science des matériaux et en fabrication.

Obtention d'une pureté exceptionnelle

Le faisceau d'électrons ne chauffe que le matériau source lui-même. Le creuset refroidi par eau dans lequel il est placé reste froid, empêchant le matériau du creuset de dégazer ou de s'allier avec la source. Ce chauffage direct et ciblé est la raison pour laquelle l'évaporation par faisceau d'électrons produit des films d'une pureté extrêmement élevée.

Dépôt de matériaux à point de fusion élevé

La densité d'énergie d'un faisceau d'électrons est incroyablement élevée. Cela lui permet de vaporiser facilement des matériaux à très haut point de fusion, tels que les métaux réfractaires (titane, tungstène) et les céramiques diélectriques (dioxyde de silicium, oxyde de titane), qui sont difficiles ou impossibles à évaporer avec d'autres méthodes.

Contrôle précis du taux et de l'épaisseur

L'intensité du faisceau d'électrons peut être contrôlée avec une grande précision en ajustant le courant du filament et la tension d'accélération. Cela donne aux opérateurs un contrôle fin sur le taux d'évaporation, ce qui permet à son tour le dépôt de films avec des épaisseurs très précises et reproductibles, souvent à l'échelle nanométrique.

Comprendre les compromis inhérents

Aucun processus physique n'est sans ses limites. Comprendre ces compromis est essentiel pour utiliser efficacement la technologie.

Le défi de l'uniformité

Parce que la source de vapeur est petite et que le dépôt est "en ligne de mire", obtenir une épaisseur de film parfaitement uniforme sur un substrat grand ou de forme complexe peut être difficile. Cela nécessite souvent des porte-substrats complexes qui tournent pendant le dépôt pour uniformiser la distribution du revêtement.

Potentiel de dommages par rayons X

L'impact d'électrons de haute énergie (plusieurs keV) sur un matériau génère inévitablement des rayons X. Pour les substrats sensibles, tels que certains composants électroniques ou échantillons biologiques, ce rayonnement secondaire peut causer des dommages et doit être pris en compte.

Complexité du système

Les composants requis – une alimentation haute tension, des bobines de déviation magnétique, un système de vide poussé et un canon à électrons – rendent les évaporateurs par faisceau d'électrons considérablement plus complexes et coûteux que les méthodes plus simples comme l'évaporation thermique.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser l'évaporation par faisceau d'électrons est dictée par les exigences spécifiques du film final.

- Si votre objectif principal est de déposer des matériaux à haut point de fusion comme les métaux réfractaires ou les céramiques : L'évaporation par faisceau d'électrons est souvent le choix supérieur ou unique en raison de sa capacité à fournir une énergie très concentrée.

- Si votre objectif principal est d'atteindre la plus haute pureté de film possible pour des applications optiques ou électroniques : Le mécanisme de chauffage direct de l'évaporation par faisceau d'électrons minimise la contamination, ce qui en fait le processus idéal.

- Si votre objectif principal est simplement de revêtir un substrat robuste avec un métal à bas point de fusion comme l'aluminium : Une méthode moins complexe et plus rentable, telle que l'évaporation thermique, peut être suffisante pour vos besoins.

Comprendre ces principes physiques vous permet d'exploiter la puissance précise de l'évaporation par faisceau d'électrons pour les applications de films minces les plus exigeantes.

Tableau récapitulatif :

| Étape | Processus physique clé | Résultat |

|---|---|---|

| 1 | Émission thermoïonique | Les électrons libres sont "bouillis" d'un filament chaud. |

| 2 | Accélération & Focalisation | Les électrons gagnent de l'énergie cinétique et sont focalisés en un faisceau. |

| 3 | Transfert d'énergie & Vaporisation | L'énergie cinétique du faisceau se convertit en chaleur, vaporisant le matériau source. |

| 4 | Transport balistique & Dépôt | Les atomes vaporisés se déplacent en ligne droite et se condensent en un film mince. |

Prêt à exploiter la précision de l'évaporation par faisceau d'électrons dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes avancés d'évaporation par faisceau d'électrons. Nos solutions sont conçues pour les chercheurs et les ingénieurs qui exigent les films de la plus haute pureté et la capacité de travailler avec des matériaux réfractaires. Nous fournissons les outils pour un contrôle inégalé du taux de dépôt et de l'épaisseur, essentiels pour les applications de pointe dans les semi-conducteurs, l'optique et la science des matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos processus de films minces et vous aider à atteindre vos objectifs de recherche et de production.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température