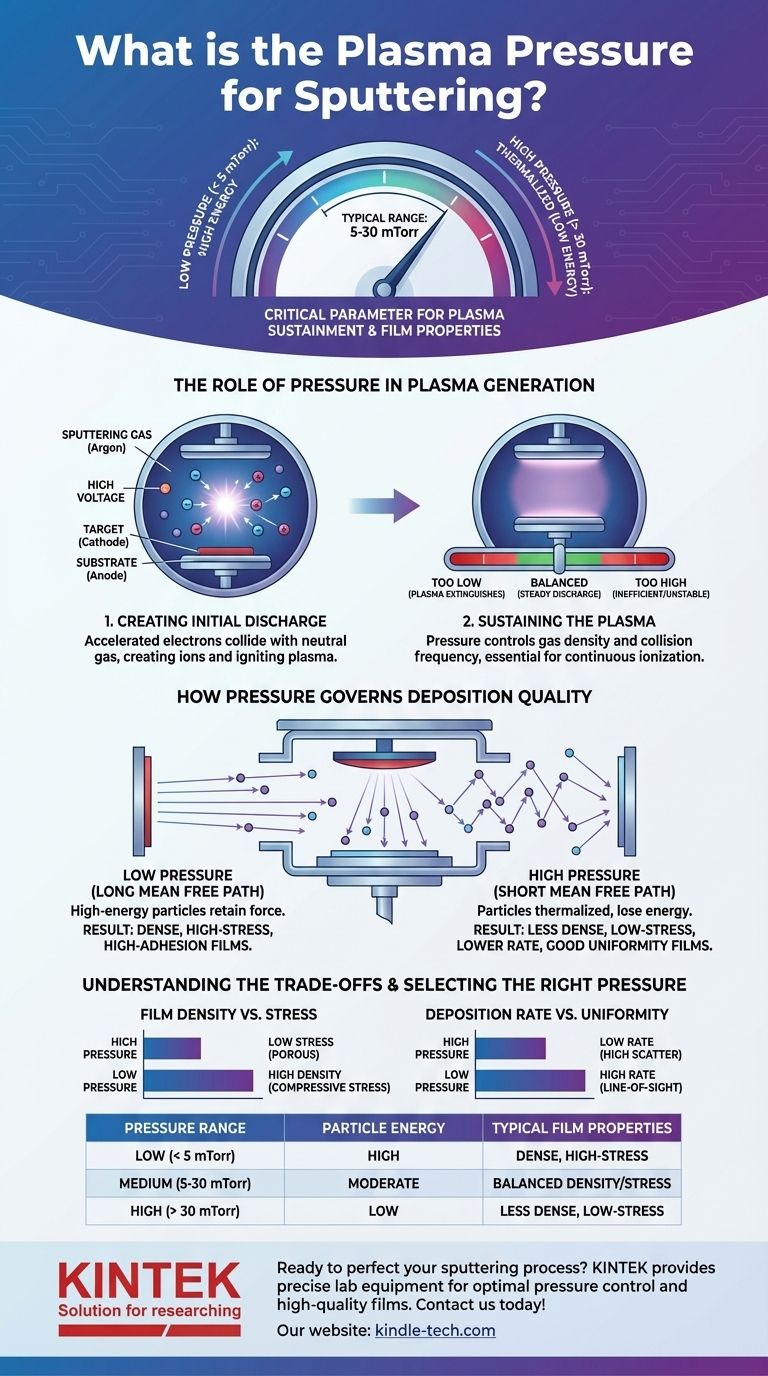

Dans un processus de pulvérisation cathodique typique, la pression du plasma est généralement maintenue dans une plage de 5 à 30 mTorr. Cette fenêtre de pression spécifique n'est pas arbitraire ; c'est un paramètre critique pour maintenir la décharge du plasma et influence directement l'énergie des particules pulvérisées avant qu'elles ne forment un film sur votre substrat.

La pression de pulvérisation concerne moins un seul chiffre « correct » qu'un compromis fondamental. Elle dicte la fréquence des collisions en phase gazeuse, vous permettant de contrôler si les particules pulvérisées arrivent sur votre substrat avec une énergie élevée (basse pression) ou sont « thermalisées » à des états d'énergie plus faibles (haute pression).

Le rôle de la pression dans la génération du plasma

Pour comprendre l'importance d'une plage de pression spécifique, nous devons d'abord examiner comment le plasma est créé et maintenu.

Création de la décharge initiale

Le processus commence par l'introduction d'un gaz de pulvérisation à basse pression, généralement de l'argon, dans une chambre à vide. Une haute tension est ensuite appliquée entre le matériau cible (la cathode) et la chambre/le support de substrat (l'anode).

Ce champ électrique puissant accélère les électrons libres, provoquant leur collision avec des atomes d'argon neutres. Ces collisions sont suffisamment énergétiques pour arracher des électrons aux atomes d'argon, créant des ions argon chargés positivement et davantage d'électrons libres, ce qui allume le plasma.

Maintien du plasma

Pour que le plasma reste stable, ce processus d'ionisation doit être continu. La pression de la chambre contrôle directement la densité des atomes de gaz disponibles pour la collision.

Si la pression est trop basse, il y a trop peu d'atomes de gaz. Un électron peut parcourir une longue distance sans provoquer de collision ionisante, et le plasma s'éteindra.

Si la pression est trop élevée, le processus peut devenir inefficace ou instable. L'essentiel est de trouver le bon équilibre pour maintenir une décharge de plasma stable et auto-entretenue.

Comment la pression régit la qualité du dépôt

La fonction la plus critique de la pression est son effet sur les particules pulvérisées après qu'elles quittent la cible et se dirigent vers votre substrat.

Le concept de libre parcours moyen

Le libre parcours moyen est la distance moyenne parcourue par une particule avant de heurter une autre particule. Ce concept est central dans la pulvérisation cathodique.

À basse pression, le libre parcours moyen est long. Les atomes pulvérisés voyagent de la cible au substrat avec peu ou pas de collisions.

À haute pression, le libre parcours moyen est court. Les atomes pulvérisés subiront de nombreuses collisions avec les atomes de gaz de fond avant d'atteindre le substrat.

Pulvérisation cathodique à basse pression (< 5 mTorr)

Opérer à des pressions plus basses entraîne un dépôt plus « à vue ». Les particules conservent la majeure partie de l'énergie élevée qu'elles avaient lorsqu'elles ont été éjectées de la cible.

Ce bombardement à haute énergie conduit à des couches minces plus denses et plus compactes. L'énergie ajoutée favorise la mobilité des atomes à la surface du substrat, comblant les vides et créant une structure de film de meilleure qualité.

Pulvérisation cathodique à haute pression (5-30+ mTorr)

Lorsque vous augmentez la pression, les particules pulvérisées sont « thermalisées ». Par de multiples collisions avec le gaz de pulvérisation, elles perdent de l'énergie cinétique.

Ces particules de plus basse énergie arrivent sur le substrat avec beaucoup moins de force. Cela résulte généralement en des films moins denses et avec une contrainte intrinsèque plus faible. Cela peut être avantageux pour revêtir des substrats délicats ou pour des applications où la contrainte du film est une préoccupation.

Comprendre les compromis

Choisir une pression est un exercice d'équilibrage de facteurs concurrents. Ce que vous gagnez dans un domaine, vous le sacrifiez souvent dans un autre.

Densité du film contre contrainte interne

C'est le principal compromis. La basse pression donne des films de haute densité mais souvent avec une contrainte de compression élevée, ce qui peut provoquer une délaminage. La haute pression produit des films à plus faible contrainte qui peuvent être plus poreux ou avoir une adhérence plus faible.

Taux de dépôt contre uniformité

À des pressions plus élevées, les particules sont dispersées plus aléatoirement. Cette dispersion peut améliorer l'uniformité de l'épaisseur du film sur un substrat grand ou de forme complexe.

Cependant, cet effet de dispersion signifie que moins de particules se dirigent directement vers le substrat, ce qui entraîne presque toujours un taux de dépôt plus faible.

Sélectionner la bonne pression pour votre objectif

Il n'y a pas de pression « idéale » unique. La valeur optimale est déterminée entièrement par les propriétés souhaitées de votre couche mince finale.

-

Si votre objectif principal est un film dense, dur ou fortement adhérent : Commencez par une pression plus basse pour maximiser l'énergie des particules déposantes.

-

Si votre objectif principal est un film à faible contrainte ou le revêtement d'un substrat délicat : Utilisez une pression plus élevée pour thermaliser les atomes pulvérisés et réduire leur énergie d'impact.

-

Si votre objectif principal est de maximiser l'uniformité sur une grande surface : Une pression modérée à élevée peut être bénéfique en raison de l'augmentation de la dispersion des particules.

En fin de compte, maîtriser la pression de pulvérisation cathodique consiste à la comprendre non pas comme un réglage statique, mais comme un outil dynamique pour concevoir précisément les propriétés de votre couche mince.

Tableau récapitulatif :

| Plage de pression | Effet sur les particules pulvérisées | Propriétés typiques du film |

|---|---|---|

| Basse (< 5 mTorr) | Peu de collisions ; particules à haute énergie | Dense, contrainte élevée, forte adhérence |

| Moyenne (5-30 mTorr) | Collisions modérées ; particules thermalisées | Densité et contrainte équilibrées, bonne uniformité |

| Élevée (> 30 mTorr) | Nombreuses collisions ; particules à basse énergie | Moins dense, faible contrainte, taux de dépôt plus faible |

Prêt à perfectionner votre processus de pulvérisation cathodique ? Le bon équipement de laboratoire est essentiel pour obtenir un contrôle précis de la pression et des couches minces cohérentes et de haute qualité. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, répondant à tous vos besoins de laboratoire. Nos experts peuvent vous aider à choisir le système de pulvérisation cathodique idéal pour votre application. Contactez-nous dès aujourd'hui pour discuter de votre projet et optimiser vos résultats de dépôt !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications