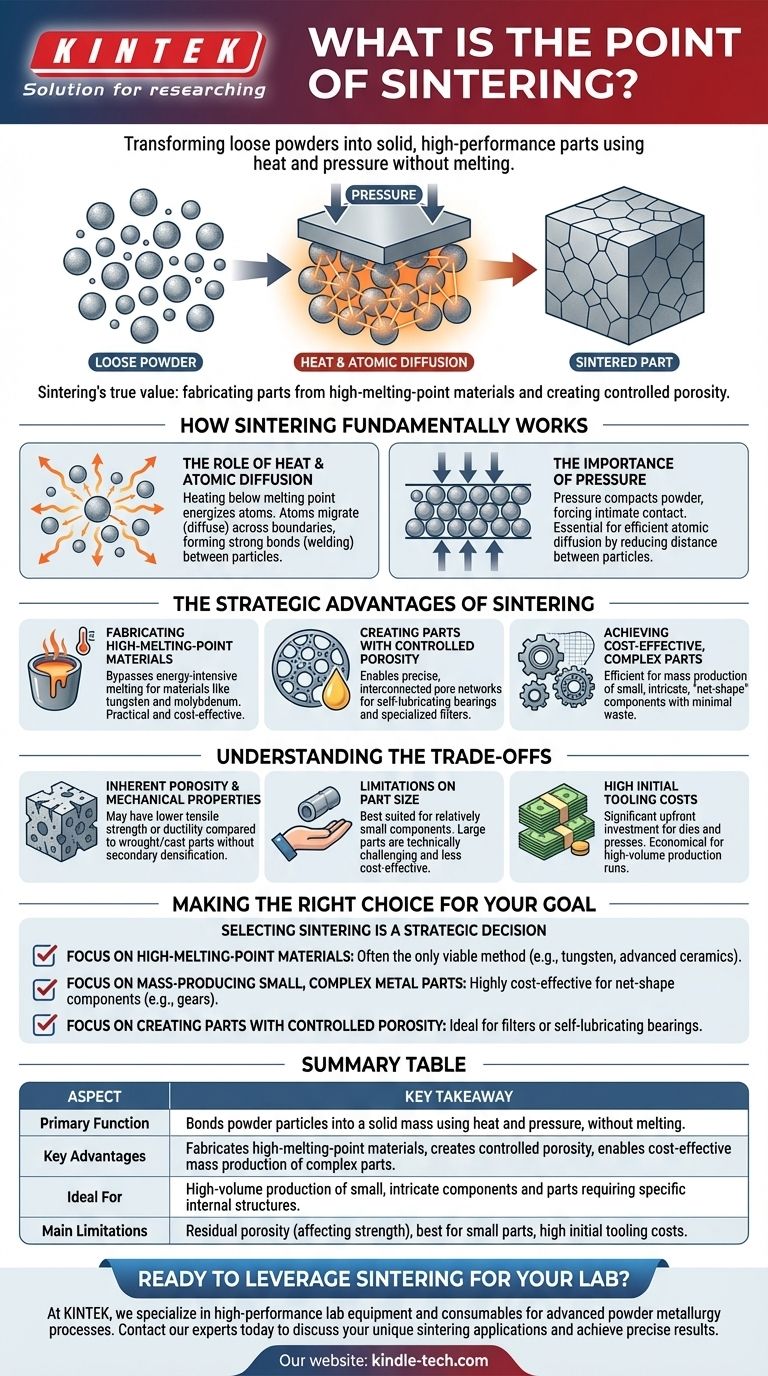

À la base, le frittage est un procédé de fabrication qui transforme des poudres meubles en une masse solide et cohérente. La clé est qu'il réalise cette fusion en utilisant la chaleur et la pression sans faire fondre le matériau, permettant aux ingénieurs de créer des pièces solides et précises à partir de métaux, de céramiques et de plastiques qui seraient autrement difficiles ou inefficaces à travailler.

La véritable valeur du frittage ne réside pas seulement dans la fabrication d'objets solides, mais dans sa capacité unique à fabriquer des pièces à partir de matériaux à point de fusion extrêmement élevé et à créer des composants avec des propriétés intentionnellement contrôlées, comme la porosité, impossibles à obtenir avec la fusion conventionnelle.

Comment fonctionne fondamentalement le frittage

Le frittage peut sembler n'être qu'un simple pressage de poudres, mais le processus est piloté par un mécanisme sophistiqué au niveau atomique. Il s'agit d'un traitement thermique qui modifie fondamentalement la structure interne du matériau.

Le rôle de la chaleur et de la diffusion atomique

Le processus commence par le chauffage de la poudre compactée à une température inférieure à son point de fusion. Cette chaleur ne liquéfie pas le matériau mais énergise ses atomes.

Ces atomes énergisés commencent à migrer, ou à diffuser, à travers les frontières des particules de poudre individuelles. Pendant qu'ils se déplacent, ils créent des liaisons métalliques ou chimiques fortes, "soudant" efficacement les particules entre elles à leurs points de contact.

L'importance de la pression

Avant le chauffage, une pression est généralement appliquée pour compacter la poudre. Cela sert un objectif critique : forcer les particules individuelles à entrer en contact intime, réduisant l'espace entre elles.

Cette proximité est essentielle pour que la diffusion atomique se produise efficacement. Sans elle, les atomes auraient trop de distance à parcourir pour former les liaisons nécessaires à la création d'une seule pièce solide.

Les avantages stratégiques du frittage

Les ingénieurs choisissent le frittage non seulement comme alternative, mais parce qu'il ouvre des capacités que d'autres méthodes de fabrication comme la coulée ou l'usinage ne peuvent pas facilement fournir.

Fabrication de matériaux à point de fusion élevé

De nombreuses applications avancées nécessitent des matériaux avec des points de fusion extrêmement élevés, tels que le tungstène et le molybdène. La fusion et la coulée de ces matériaux sont incroyablement gourmandes en énergie et techniquement difficiles.

Le frittage contourne entièrement ce problème en liant le matériau à l'état solide, ce qui en fait une méthode beaucoup plus pratique et rentable pour produire des pièces à partir de ces matériaux haute performance.

Création de pièces avec porosité contrôlée

Étant donné que le frittage commence par des particules individuelles, la pièce finale n'a pas besoin d'être dense à 100 %. En contrôlant les paramètres du processus, les ingénieurs peuvent créer des composants avec un réseau de pores précis et interconnecté.

Ceci est exploité pour créer des roulements autolubrifiants (où les pores sont remplis d'huile) ou des filtres métalliques spécialisés. Ce niveau de contrôle sur la structure interne est unique aux procédés de métallurgie des poudres.

Obtention de pièces complexes et rentables

Pour la production en série de petits composants complexes comme les engrenages, les pignons et les cames, le frittage est exceptionnellement efficace.

Il peut produire des pièces de « forme nette » ou de « forme quasi nette » qui nécessitent peu ou pas d'usinage ultérieur. Cela réduit considérablement le gaspillage de matériaux et le temps de fabrication, entraînant des économies substantielles pour les volumes élevés.

Comprendre les compromis

Bien que puissant, le frittage n'est pas la solution idéale pour toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Porosité inhérente et propriétés mécaniques

À moins que des étapes de densification secondaires ne soient prises, les pièces frittées contiennent presque toujours un certain niveau de porosité résiduelle.

Cette porosité peut signifier qu'un composant fritté peut avoir une résistance à la traction ou une ductilité inférieure à celle d'une pièce entièrement dense fabriquée à partir de métal travaillé ou par coulée. Le compromis de performance doit être évalué pour l'application spécifique.

Limites de la taille des pièces

La nécessité d'appliquer une pression et une chaleur uniformes dans toute la masse de poudre rend le frittage le mieux adapté aux composants relativement petits.

La fabrication de très grandes pièces par frittage est techniquement difficile et souvent non rentable par rapport à d'autres méthodes.

Coûts d'outillage initiaux élevés

Les moules (matrices) et les presses utilisés pour compacter la poudre représentent un investissement initial important.

Cela rend le frittage le plus économique pour les séries de production à haut volume où le coût de l'outillage peut être amorti sur de nombreuses milliers de pièces. Il n'est généralement pas adapté aux prototypes uniques ou aux très petits lots.

Faire le bon choix pour votre objectif

Choisir le frittage est une décision stratégique basée sur votre matériau, votre géométrie et votre volume de production.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé : Le frittage est souvent la méthode la plus pratique et parfois la seule viable pour fabriquer des pièces à partir de matériaux tels que le tungstène, le molybdène et les céramiques avancées.

- Si votre objectif principal est la production en série de petites pièces métalliques complexes : Le frittage offre une voie très rentable pour créer des composants précis, de forme nette, tels que des engrenages et des poulies, avec un minimum de gaspillage de matériaux et de traitement secondaire.

- Si votre objectif principal est de créer des pièces avec une porosité contrôlée : Le frittage est le procédé idéal pour fabriquer des composants tels que des filtres ou des roulements autolubrifiants, où une structure interne poreuse est une caractéristique de conception.

En fin de compte, le frittage fournit un outil puissant pour concevoir des matériaux et des composants qui seraient difficiles, coûteux ou impossibles à créer par fusion et coulée traditionnelles.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Fonction principale | Lie les particules de poudre en une masse solide à l'aide de chaleur et de pression, sans fusion. |

| Principaux avantages | Fabrique des matériaux à point de fusion élevé (ex. tungstène), crée une porosité contrôlée et permet la production en série rentable de pièces complexes. |

| Idéal pour | Production en grand volume de petits composants complexes et de pièces nécessitant des structures internes spécifiques telles que des filtres ou des roulements autolubrifiants. |

| Principales limites | Les pièces peuvent présenter une porosité résiduelle (affectant la résistance), et le processus est plus adapté aux petites pièces avec des coûts d'outillage initiaux élevés. |

Prêt à tirer parti du frittage pour les besoins uniques de matériaux ou de composants de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance et des consommables requis pour les processus avancés de métallurgie des poudres. Que vous développiez de nouveaux matériaux, optimisiez les paramètres de frittage ou augmentiez la production, notre expertise et nos produits fiables sont là pour soutenir votre succès.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats précis et de haute qualité avec vos applications de frittage.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle force une presse hydraulique peut-elle exercer ? Comprendre son immense puissance et ses limites de conception.

- Quelle pression (en PSI) peut générer une presse hydraulique ? De 2 000 PSI à plus de 50 000 PSI, expliqué

- Une presse hydraulique produit-elle de la chaleur ? Comment les plateaux chauffants débloquent-ils le moulage et le durcissement avancés

- À quoi sert une presse hydraulique chauffante ? Outil essentiel pour le durcissement, le moulage et le laminage

- Qu'est-ce qu'une presse hydraulique chaude ? Exploiter la chaleur et la pression pour une fabrication avancée