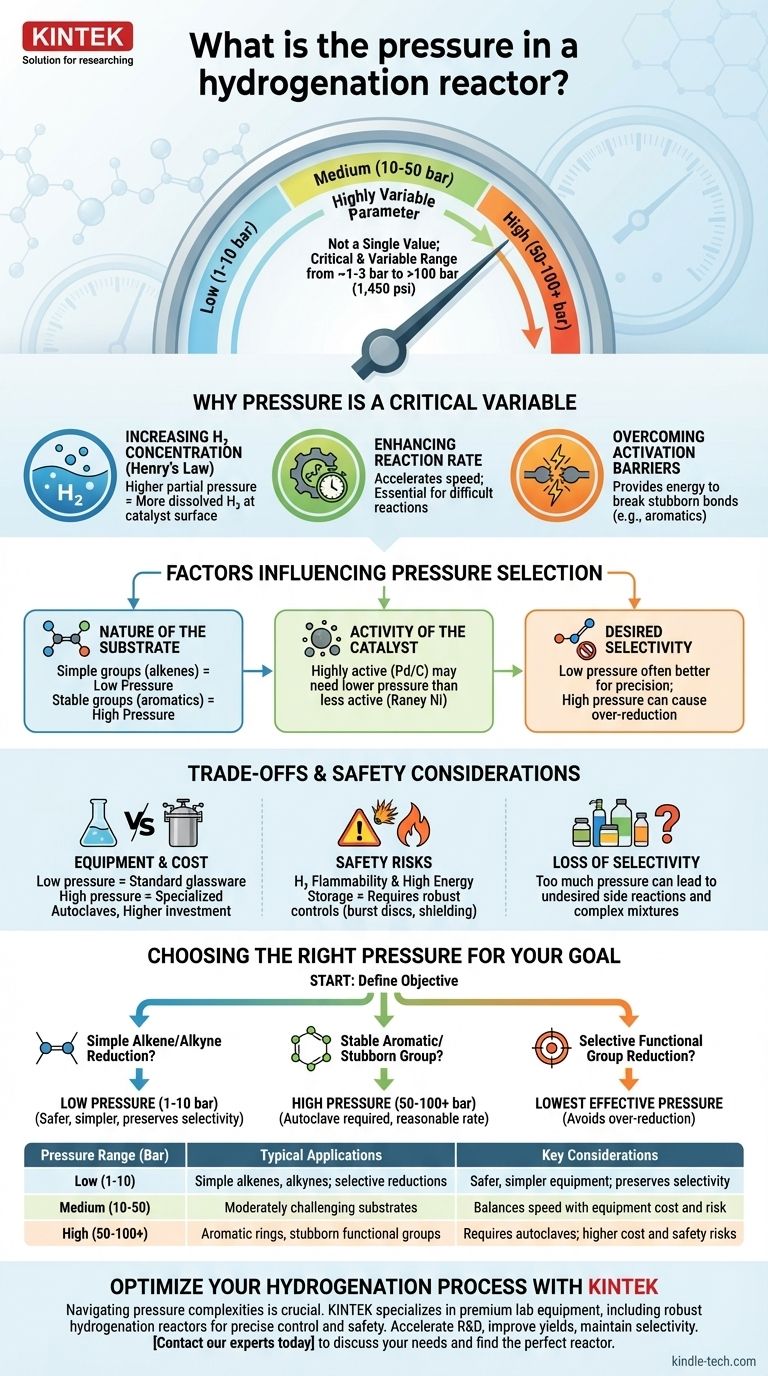

La pression dans un réacteur d'hydrogénation n'est pas une valeur unique, mais un paramètre critique et très variable. Elle peut aller de juste au-dessus de la pression atmosphérique (environ 1 à 3 bars) pour des réactions simples à bien plus de 100 bars (1 450 psi) pour des transformations plus difficiles. La pression spécifique est délibérément choisie pour contrôler la vitesse, l'efficacité et le résultat de la réaction en fonction de la molécule hydrogénée et du catalyseur utilisé.

Le choix de la pression pour l'hydrogénation est un compromis fondamental. Des pressions plus élevées augmentent les vitesses de réaction en forçant plus d'hydrogène gazeux dans la solution, mais cela s'accompagne d'un coût d'équipement plus élevé, de risques de sécurité accrus et d'une perte potentielle de sélectivité chimique.

Pourquoi la pression est une variable critique

La pression n'est pas seulement un réglage ; c'est un levier principal pour contrôler l'environnement chimique à l'intérieur du réacteur. Son influence découle des principes fondamentaux de la chimie physique.

Augmentation de la concentration d'hydrogène

À la base, l'hydrogénation est une réaction entre un substrat dissous dans un liquide et l'hydrogène, qui est un gaz. Selon la loi de Henry, l'augmentation de la pression partielle de l'hydrogène gazeux au-dessus du liquide augmente directement la concentration des molécules d'hydrogène dissoutes dans le solvant.

C'est l'effet le plus crucial de la pression. Plus d'hydrogène dissous signifie plus de réactif disponible à la surface du catalyseur où la réaction se produit réellement.

Amélioration du taux de réaction

Les vitesses de réaction chimique dépendent de la concentration des réactifs. En augmentant la quantité d'hydrogène dissous, vous accélérez directement la vitesse de l'hydrogénation.

Pour les réactions difficiles ou lentes, l'application d'une haute pression est souvent le seul moyen pratique de mener le processus à terme dans un délai raisonnable.

Surmonter les barrières d'activation

Certaines liaisons chimiques, comme celles des cycles aromatiques (par exemple, le benzène), sont exceptionnellement stables et résistantes à la rupture. L'hydrogénation de ces substrats "récalcitrants" nécessite une énergie considérable.

Une pression d'hydrogène élevée aide à surmonter cette barrière énergétique, permettant au catalyseur d'effectuer la réduction efficacement. Pour ces molécules, des conditions de basse pression entraîneraient peu ou pas de réaction.

Facteurs influençant le choix de la pression

La pression idéale n'est pas universelle. Elle est déterminée par une analyse minutieuse du système chimique spécifique.

La nature du substrat

C'est le facteur le plus important. Les groupes fonctionnels simples et réactifs comme les alcènes (C=C) ou les alcynes (C≡C) sont facilement réduits et ne nécessitent souvent qu'une basse pression (1-10 bars).

En revanche, les groupes stables comme les cycles aromatiques, les amides ou les acides carboxyliques sont beaucoup plus difficiles à réduire et exigent fréquemment des pressions élevées (50-100+ bars) pour réagir.

L'activité du catalyseur

Les catalyseurs ont des niveaux d'activité intrinsèque variables. Pour une réaction donnée, un catalyseur très actif comme le Palladium sur Carbone (Pd/C) pourrait atteindre une conversion complète à une pression plus faible qu'un catalyseur moins actif comme le Nickel de Raney.

Le choix du catalyseur et de la pression sont donc profondément liés.

Sélectivité désirée

Parfois, l'objectif n'est pas de tout réduire, mais de réduire sélectivement un groupe fonctionnel tout en laissant un autre intact.

Dans ces cas, une pression plus faible est souvent avantageuse. Une pression élevée peut agir comme un marteau-pilon, provoquant une "sur-réduction" et détruisant la sélectivité souhaitée. Une approche plus douce, à basse pression, permet des transformations chimiques plus fines.

Comprendre les compromis et les considérations de sécurité

Choisir d'utiliser une haute pression est une décision importante avec des implications pratiques majeures. Elle introduit une complexité, un coût et un risque qui doivent être gérés avec soin.

Équipement et coût

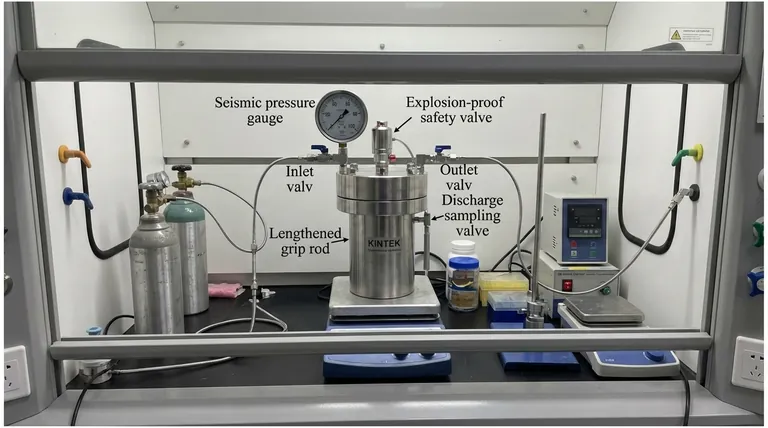

Les hydrogénations à basse pression peuvent souvent être réalisées dans de la verrerie de laboratoire standard. Les réactions à haute pression, cependant, nécessitent un récipient en acier à parois épaisses spécialisé, connu sous le nom d'autoclave ou de réacteur sous pression.

Ces réacteurs, ainsi que les conduites de gaz haute pression, les régulateurs et les systèmes de surveillance de sécurité associés, représentent un investissement financier et infrastructurel important.

Risques de sécurité

L'hydrogène gazeux est extrêmement inflammable et peut former des mélanges explosifs avec l'air. À haute pression, la quantité d'énergie stockée est immense, amplifiant le risque de fuite ou de rupture de récipient.

Des contrôles techniques appropriés, tels que des disques de rupture, une commande à distance, des écrans anti-explosion et une ventilation robuste, ne sont pas facultatifs, ils sont essentiels pour un fonctionnement sûr. C'est pourquoi un réacteur et un système de dosage de gaz dédiés et bien conçus sont essentiels pour la reproductibilité et la sécurité.

Perte de sélectivité

Comme mentionné, bien qu'une pression élevée accélère une réaction souhaitée, elle peut également accélérer des réactions secondaires indésirables. Si votre molécule possède plusieurs groupes réductibles, l'application d'une pression trop élevée peut vous faire perdre le produit souhaité, ce qui entraîne un mélange complexe difficile à purifier.

Choisir la bonne pression pour votre objectif

Votre choix de pression doit être dicté par votre objectif spécifique. Une approche méthodique, en commençant par les précédents littéraires pour des molécules similaires, est toujours la meilleure pratique.

- Si votre objectif principal est de réduire un alcène ou un alcyne simple et non encombré : Commencez par une basse pression (1-10 bars), car elle est souvent suffisante, plus sûre et nécessite moins d'équipement spécialisé.

- Si votre objectif principal est de réduire un cycle aromatique stable ou un groupe fonctionnel tenace : Vous aurez probablement besoin d'une haute pression (50-100+ bars) et d'un réacteur plus robuste pour atteindre une vitesse de réaction raisonnable.

- Si votre objectif principal est de réduire sélectivement un groupe fonctionnel plutôt qu'un autre : Utilisez la pression efficace la plus basse possible, car des pressions plus élevées peuvent entraîner une sur-réduction et une perte de sélectivité.

En fin de compte, la pression est un outil puissant qui, lorsqu'il est compris et contrôlé, permet à un chimiste d'ajuster précisément le résultat d'une réaction d'hydrogénation.

Tableau récapitulatif :

| Plage de pression (bars) | Applications typiques | Considérations clés |

|---|---|---|

| Basse (1-10 bars) | Alcènes, alcynes simples ; réductions sélectives | Plus sûr, équipement plus simple ; préserve la sélectivité |

| Moyenne (10-50 bars) | Substrats modérément difficiles | Équilibre la vitesse avec le coût de l'équipement et le risque |

| Haute (50-100+ bars) | Cycles aromatiques, groupes fonctionnels tenaces | Nécessite des autoclaves ; coût et risques de sécurité plus élevés |

Optimisez votre processus d'hydrogénation avec KINTEK

Naviguer dans les complexités de la pression d'hydrogénation est crucial pour atteindre les résultats de réaction souhaités en toute sécurité et efficacement. Que vous travailliez sur des réductions sélectives à basse pression ou des transformations difficiles nécessitant un autoclave haute pression, disposer du bon équipement est fondamental.

KINTEK est spécialisé dans les équipements et consommables de laboratoire haut de gamme, y compris des réacteurs d'hydrogénation robustes conçus pour un contrôle précis de la pression et une sécurité maximale. Nos solutions aident les chimistes comme vous à accélérer la R&D, à améliorer les rendements et à maintenir une sélectivité critique.

Laissez-nous vous aider à améliorer les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière d'hydrogénation et trouver le réacteur parfait pour votre recherche.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Comment un réacteur à haute pression démontre-t-il sa valeur dans le vieillissement accéléré ? Prédiction rapide de la durabilité des catalyseurs

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon