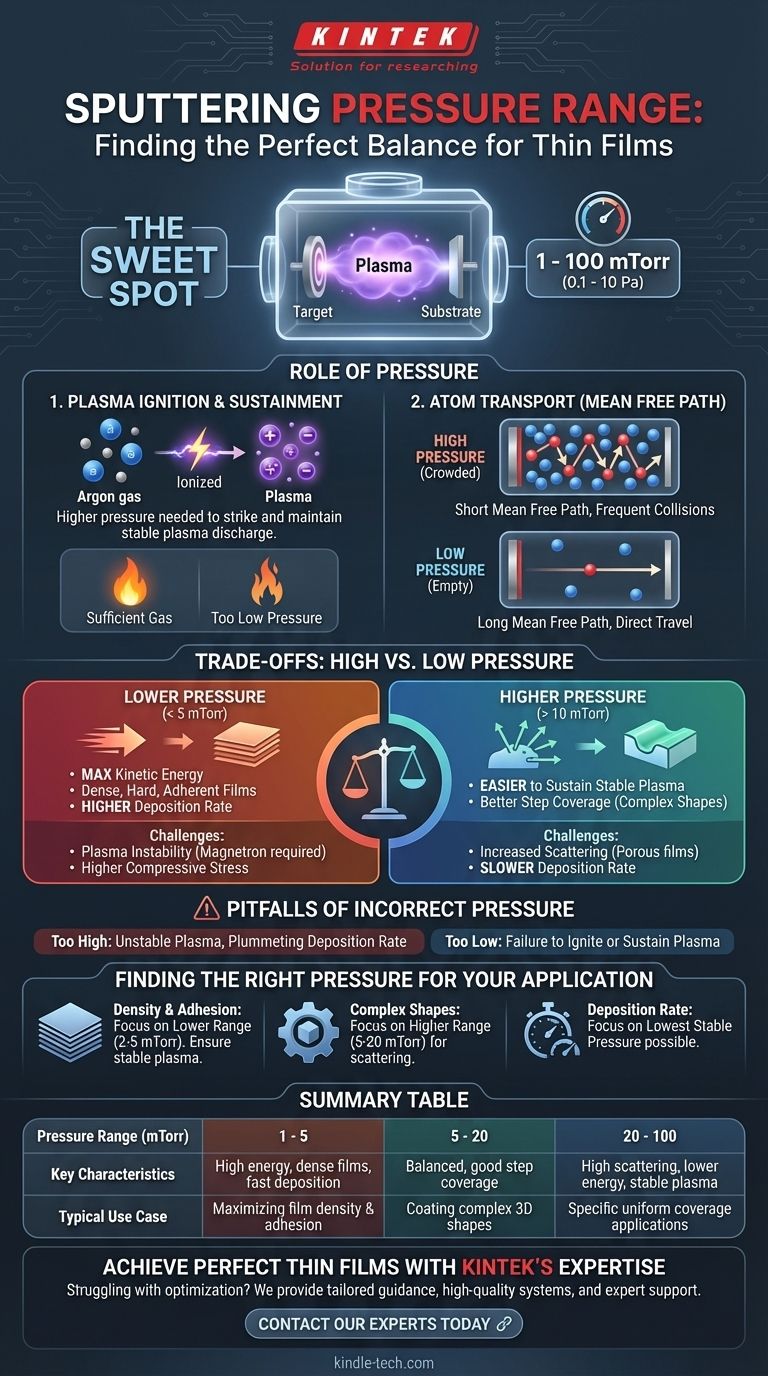

Dans la pulvérisation cathodique, la pression de travail est un paramètre critique qui régit directement l'ensemble du processus de dépôt. La pression de fonctionnement typique pour la pulvérisation cathodique est un vide fin, se situant généralement entre 1 et 100 millitorr (mTorr). Cette plage, équivalente à environ 0,1 à 10 Pascals (Pa), est la zone idéale requise à la fois pour générer un plasma stable et pour contrôler la manière dont les atomes voyagent de la cible source jusqu'à votre substrat.

La pression de pulvérisation optimale est un équilibre délicat. Elle doit être suffisamment basse pour permettre aux atomes pulvérisés de voyager librement jusqu'au substrat, mais suffisamment élevée pour maintenir la décharge de plasma stable nécessaire pour éjecter ces atomes de la cible en premier lieu.

Le rôle de la pression dans le processus de pulvérisation cathodique

Comprendre pourquoi cette plage de pression est si importante nécessite d'examiner deux phénomènes physiques clés : la génération du plasma et le transport des atomes.

Allumage et maintien du plasma

La pulvérisation cathodique commence par l'introduction d'un gaz inerte, généralement de l'argon, dans la chambre à vide. Une haute tension est appliquée, ce qui arrache des électrons aux atomes de gaz et crée un plasma — un nuage énergisé d'ions et d'électrons.

Ce plasma ne peut être allumé et maintenu que s'il y a suffisamment d'atomes de gaz présents pour soutenir la réaction en chaîne. Si la pression est trop basse, le plasma sera instable ou s'éteindra complètement.

Libre parcours moyen et transport des atomes

Une fois le plasma actif, ses ions positifs bombardent le matériau cible, délogeant des atomes. Ces atomes pulvérisés doivent ensuite voyager jusqu'au substrat pour former le film mince.

Le concept clé ici est le libre parcours moyen : la distance moyenne parcourue par une particule avant de heurter une autre.

À des pressions plus élevées, la chambre est encombrée d'atomes de gaz. Le libre parcours moyen est très court, ce qui fait que les atomes pulvérisés entrent fréquemment en collision sur leur chemin vers le substrat.

À des pressions plus basses, la chambre est plus vide. Le libre parcours moyen est beaucoup plus long, permettant aux atomes pulvérisés de voyager sur un chemin plus direct, « à vue », vers le substrat avec moins de collisions.

Impact sur la qualité du film et le taux de dépôt

Cette relation entre la pression et le libre parcours moyen a un impact direct sur le film final.

Une pression plus élevée entraîne une plus grande diffusion. Cela réduit l'énergie des atomes pulvérisés arrivant sur le substrat, ce qui peut entraîner un film plus poreux, moins dense et avec une adhérence plus faible. Cela ralentit également considérablement le taux de dépôt.

Une pression plus basse permet aux atomes d'arriver avec une énergie plus élevée. Cela produit généralement des films plus denses, plus durs et plus adhérents. Comme moins d'atomes sont diffusés loin du substrat, le taux de dépôt est également plus élevé.

Comprendre les compromis : Haute vs Basse pression

Choisir une pression ne consiste pas à trouver un seul chiffre « correct », mais à faire un compromis éclairé basé sur vos objectifs.

Le cas des basses pressions (< 5 mTorr)

Opérer à l'extrémité inférieure de la plage offre des avantages significatifs. Il maximise l'énergie cinétique des atomes pulvérisés, ce qui est excellent pour créer des films denses et de haute qualité. Il offre également le taux de dépôt le plus rapide possible.

Cependant, maintenir un plasma stable à des pressions très basses peut être difficile sans techniques avancées comme la pulvérisation cathodique magnétron. Cela peut également entraîner une contrainte de compression plus élevée dans le film.

Le cas des pressions plus élevées (> 10 mTorr)

Utiliser une pression plus élevée facilite grandement l'allumage et le maintien d'un plasma uniforme et stable sur toute la cible.

La diffusion accrue, tout en réduisant la densité du film, peut parfois être bénéfique pour le revêtement de formes complexes et tridimensionnelles, car les atomes arrivent au substrat à partir d'une plus grande variété d'angles.

Les pièges d'une pression incorrecte

Opérer trop loin de la plage optimale conduit à l'échec.

Si la pression est trop élevée, le plasma peut devenir instable et le taux de dépôt chutera, car la plupart des atomes pulvérisés sont diffusés avant même d'atteindre le substrat.

Si la pression est trop basse, vous ne pourrez tout simplement pas allumer ou maintenir le plasma nécessaire au bon fonctionnement du processus.

Trouver la bonne pression pour votre application

La pression idéale est spécifique à votre matériau, à la géométrie de votre système et aux propriétés souhaitées de votre film final. Utilisez ce qui suit comme guide.

- Si votre objectif principal est une densité et une adhérence maximales du film : Commencez par l'extrémité inférieure de la plage viable (par exemple, 2-5 mTorr) et assurez-vous que votre système peut maintenir un plasma stable.

- Si votre objectif principal est de revêtir des formes complexes avec une bonne couverture de marche : Envisagez de fonctionner à une pression légèrement plus élevée (par exemple, 5-20 mTorr) pour tirer parti de la diffusion atomique accrue.

- Si votre objectif principal est de maximiser le taux de dépôt : Visez la pression stable la plus basse que votre système permet, car cela minimise les collisions en vol et assure un chemin direct vers le substrat.

En fin de compte, la pression idéale est un paramètre empirique, ajusté pour équilibrer les besoins contradictoires de la stabilité du plasma, du taux de dépôt et des propriétés finales de votre film.

Tableau récapitulatif :

| Plage de pression (mTorr) | Caractéristiques clés | Cas d'utilisation typique |

|---|---|---|

| 1 - 5 | Atomes à haute énergie, films denses, dépôt rapide | Maximiser la densité et l'adhérence du film |

| 5 - 20 | Diffusion et énergie équilibrées, bonne couverture de marche | Revêtement de formes 3D complexes |

| 20 - 100 | Forte diffusion, énergie plus faible, plasma stable | Applications spécifiques nécessitant une couverture uniforme |

Obtenez des films minces parfaits grâce à l'expertise de KINTEK

Vous avez du mal à trouver la pression de pulvérisation optimale pour vos matériaux et substrats spécifiques ? L'équilibre délicat entre la stabilité du plasma et la qualité du film nécessite un contrôle précis et des connaissances expertes.

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de pulvérisation cathodique de laboratoire, aidant les chercheurs et ingénieurs comme vous à surmonter les défis de dépôt. Notre équipe peut fournir :

- Des conseils personnalisés sur l'optimisation de la pression pour votre application

- Des systèmes de pulvérisation cathodique de haute qualité avec un contrôle précis de la pression

- Un support technique expert pour obtenir des propriétés de film supérieures

Optimisons ensemble votre processus de pulvérisation cathodique. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et votre production de films minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles