À la base, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué permettant de créer des revêtements solides haute performance en faisant réagir des gaz spécifiques sur une surface. Un composant est placé dans une chambre de réaction et exposé à des gaz précurseurs volatils, qui sont ensuite activés, généralement par la chaleur ou un plasma. Cette énergie déclenche une réaction chimique, provoquant la formation d'un nouveau matériau solide qui se lie directement à la surface du composant, construisant une couche mince couche par couche.

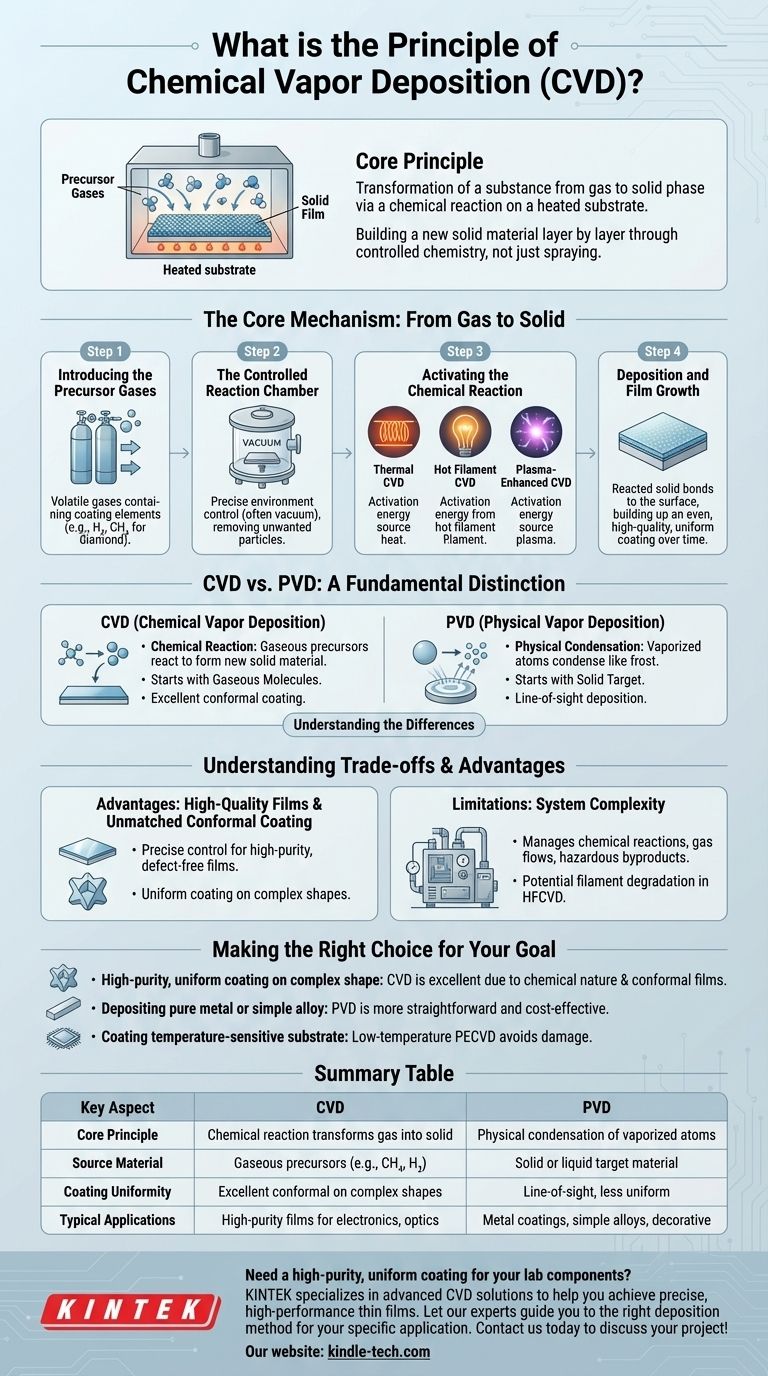

Le principe essentiel du CVD est la transformation d'une substance de la phase gazeuse à la phase solide via une réaction chimique sur un substrat chauffé. Il ne s'agit pas simplement de pulvériser un matériau ; il s'agit de construire un nouveau matériau solide directement sur la surface cible grâce à une chimie contrôlée.

Le mécanisme central : du gaz au solide

Pour comprendre le CVD, il est préférable de décomposer le processus en ses étapes fondamentales. Chaque étape est contrôlée avec précision pour obtenir un film avec l'épaisseur, la composition et la qualité souhaitées.

Introduction des gaz précurseurs

Le processus commence par un ou plusieurs gaz chimiques volatils, appelés précurseurs. Ces gaz contiennent les éléments requis pour le revêtement final. Par exemple, dans le dépôt de film de diamant, l'hydrogène (H₂) et le méthane (CH₄) sont des précurseurs courants.

La chambre de réaction contrôlée

Le composant à revêtir, appelé substrat, est placé à l'intérieur d'une chambre scellée. Cette chambre permet un contrôle précis de l'environnement, fonctionnant souvent sous vide pour éliminer les particules indésirables et aider à diriger les gaz précurseurs vers le substrat.

Activation de la réaction chimique

Les gaz précurseurs ne réagissent pas seuls. Ils nécessitent une source d'énergie externe pour initier la décomposition et les réactions chimiques qui forment le film solide. C'est l'étape d'activation clé.

Les méthodes d'activation courantes comprennent :

- CVD thermique : Le substrat est chauffé à une température élevée, fournissant l'énergie thermique nécessaire à la réaction pour se produire à sa surface.

- CVD à filament chaud (HFCVD) : Un filament fait d'un métal réfractaire (comme le tungstène) est chauffé à des températures extrêmement élevées (plus de 2000 K). Les gaz précurseurs se décomposent lorsqu'ils passent sur ce filament chaud.

- CVD assistée par plasma (PECVD) : Des micro-ondes ou d'autres sources d'énergie sont utilisées pour générer un plasma, un gaz ionisé contenant des espèces hautement réactives. Ce plasma fournit l'énergie nécessaire pour décomposer les précurseurs, permettant souvent au processus de fonctionner à des températures beaucoup plus basses.

Dépôt et croissance du film

Une fois que les gaz précurseurs réagissent, le matériau solide résultant adhère à la surface du substrat. Ce processus se poursuit au fil du temps, permettant au film mince de s'accumuler uniformément sur toute la surface exposée du composant, créant un revêtement uniforme de haute qualité.

CVD vs PVD : une distinction fondamentale

Il est essentiel de distinguer le dépôt chimique en phase vapeur (CVD) de son homologue, le dépôt physique en phase vapeur (PVD). Bien que les deux créent des couches minces, leurs principes sous-jacents sont entièrement différents.

Réaction chimique contre condensation physique

La caractéristique déterminante du CVD est la réaction chimique qui se produit au niveau du substrat. Les molécules gazeuses réagissent pour former un nouveau matériau solide stable qui constitue le film.

En revanche, le PVD est un processus physique. Un matériau source solide ou liquide est vaporisé (par chauffage ou pulvérisation cathodique), et les atomes résultants sont transportés à travers un vide pour simplement se condenser sur le substrat, comme la vapeur d'eau formant du givre sur une fenêtre froide.

Nature du matériau source

Le CVD commence par des molécules gazeuses (précurseurs) qui sont chimiquement transformées. Le PVD commence par une cible solide qui est physiquement convertie en une vapeur d'atomes puis déposée sans réaction chimique.

Comprendre les compromis et les avantages

Le CVD est une technique puissante, mais son choix dépend de la compréhension de ses avantages uniques et de ses complexités potentielles.

L'avantage des films de haute qualité

Le CVD permet un contrôle précis des réactions chimiques, permettant la croissance de films de haute pureté et haute performance qui sont souvent exempts de défauts. Ce niveau de contrôle est essentiel pour les applications en électronique et en optique.

Revêtement conforme inégalé

Étant donné que le processus repose sur un gaz capable de s'écouler dans tous les recoins et recoins d'un composant, le CVD offre un revêtement exceptionnellement uniforme ou « conforme », même sur des formes complexes et tridimensionnelles.

Complexité et limites du système

Le principal compromis est la complexité. Les systèmes CVD doivent gérer les réactions chimiques, les flux de gaz précurseurs et les sous-produits potentiellement dangereux. De plus, certaines méthodes présentent des limites ; par exemple, les filaments dans le HFCVD peuvent se dégrader avec le temps, affectant la stabilité du processus.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de dépôt dépend entièrement du matériau que vous déposez et des propriétés que vous devez obtenir dans le produit final.

- Si votre objectif principal est un revêtement uniforme et de haute pureté sur une forme complexe : Le CVD est un excellent choix en raison de sa nature chimique et de sa capacité à fournir des films conformes.

- Si votre objectif principal est de déposer un métal pur ou un alliage simple : Le PVD est souvent un processus physique plus simple et plus rentable, car aucune réaction complexe n'est requise.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Une variante à basse température comme le CVD assisté par plasma (PECVD) peut être nécessaire pour éviter d'endommager le composant sous-jacent.

En fin de compte, le dépôt chimique en phase vapeur offre une capacité remarquable à construire des matériaux avancés directement sur une surface grâce au pouvoir de la chimie contrôlée.

Tableau récapitulatif :

| Aspect clé | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Principe de base | La réaction chimique transforme le gaz en solide sur le substrat | Condensation physique des atomes vaporisés sur le substrat |

| Matériau source | Précurseurs gazeux (ex : CH₄, H₂) | Matériau cible solide ou liquide |

| Uniformité du revêtement | Excellent revêtement conforme sur formes complexes | Dépôt en ligne de visée, moins uniforme sur géométries complexes |

| Applications typiques | Films de haute pureté pour l'électronique, l'optique, la résistance à l'usure | Revêtements métalliques, alliages simples, finitions décoratives |

Besoin d'un revêtement uniforme et de haute pureté pour vos composants de laboratoire ? KINTEK est spécialisée dans les équipements et consommables de laboratoire, offrant des solutions CVD avancées pour vous aider à obtenir des couches minces précises et haute performance pour vos besoins de recherche ou de production. Laissez nos experts vous guider vers la bonne méthode de dépôt pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD