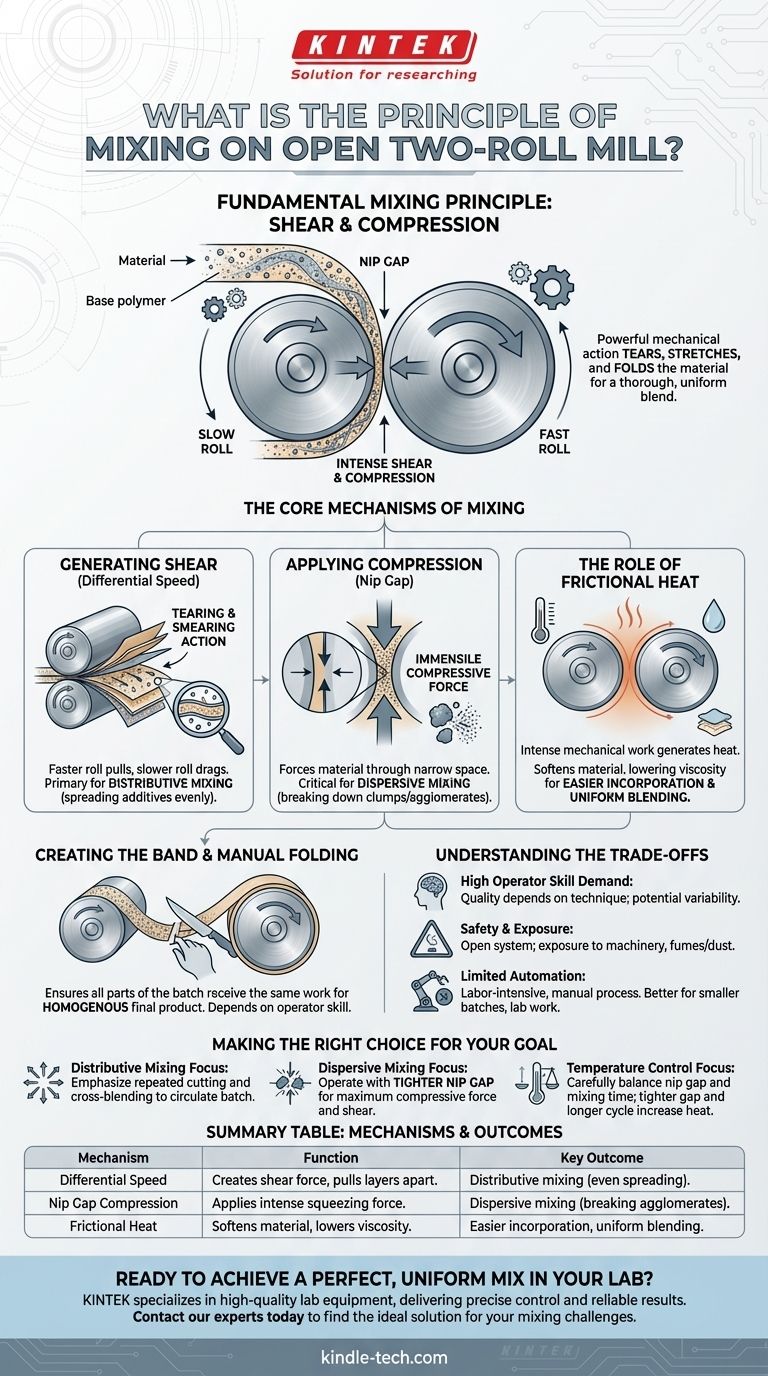

Le principe de mélange fondamental d'un broyeur à deux rouleaux est l'application d'un cisaillement et d'une compression intenses à un matériau. Ceci est réalisé en faisant passer le matériau à travers l'espace étroit, ou "nip", entre deux grands rouleaux en acier qui tournent l'un vers l'autre à des vitesses différentes. Cette puissante action mécanique déchire, étire et plie le matériau, assurant un mélange complet et uniforme.

Un broyeur à deux rouleaux réalise son mélange non seulement par compression, mais en créant un puissant effet de cisaillement. La différence de vitesse des rouleaux est le facteur critique qui sépare et déchire les couches de matériau, tandis que l'écartement étroit fournit la force de compression nécessaire pour briser et disperser les particules.

Les mécanismes fondamentaux du mélange

Pour vraiment comprendre le processus, il est essentiel de décomposer les forces distinctes en jeu. Chaque mécanisme a un but spécifique dans la transformation des ingrédients bruts en un composé homogène.

Génération de cisaillement avec une vitesse différentielle

Les deux rouleaux ne tournent pas à la même vitesse. Il y a toujours un rouleau "lent" et un rouleau "rapide".

Cette vitesse différentielle est la principale source de force de cisaillement. Lorsque le matériau entre dans l'écartement, le rouleau plus rapide le tire vers l'avant tandis que le rouleau plus lent le traîne vers l'arrière, créant une action intense de déchirement et d'étalement entre les couches du matériau.

Cette action est très efficace pour le mélange distributif, qui vise à répartir uniformément les particules d'additifs dans la matrice polymère.

Application de compression au niveau de l'écartement

La distance entre les deux rouleaux, appelée écartement des rouleaux, est réglable par l'opérateur.

Cet écartement étroit force le matériau à traverser un petit espace, le soumettant à une immense force de compression. Cette action de compression est essentielle pour le mélange dispersif — le processus de décomposition des amas ou agglomérats d'additifs (comme le noir de carbone ou les pigments) en leurs particules les plus fines.

Le rôle de la chaleur de friction

Le travail mécanique intense de cisaillement et de compression du matériau génère une chaleur de friction importante.

Ce n'est pas un effet secondaire indésirable, mais une partie cruciale du processus. La chaleur ramollit le caoutchouc ou le plastique, réduisant sa viscosité et le rendant plus malléable. Cet état ramolli permet d'incorporer les additifs beaucoup plus facilement et uniformément.

Création de la bande et pliage manuel

Pendant le fonctionnement, le matériau formera une feuille continue, ou "bande", qui s'enroule autour du rouleau le plus rapide.

Pour s'assurer que toutes les parties du lot reçoivent la même quantité de travail, l'opérateur doit utiliser manuellement un couteau pour couper cette bande et la replier dans l'écartement à plusieurs reprises. Cette étape est essentielle pour garantir un produit final homogène.

Comprendre les compromis

Bien que puissant, le broyeur à deux rouleaux est une machine classique avec des limitations inhérentes qu'il est important de reconnaître.

Exigence élevée en matière de compétences de l'opérateur

La qualité et la cohérence du mélange final dépendent fortement de l'habileté de l'opérateur. Sa technique de coupe, de pliage et de gestion de la bande de matériau a un impact direct sur le résultat, ce qui peut entraîner une variabilité d'un lot à l'autre.

Sécurité et exposition

En tant que système "ouvert", il existe des considérations de sécurité importantes. Les opérateurs sont à proximité de machines rotatives puissantes et peuvent être exposés aux fumées ou à la poussière générées par le matériau en cours de mélange.

Automatisation limitée

Comparé aux mélangeurs internes modernes (comme un mélangeur Banbury), le broyeur à deux rouleaux est un processus manuel et intensif en main-d'œuvre. Il est généralement mieux adapté aux petits lots, aux travaux de laboratoire ou aux situations nécessitant un contrôle visuel précis du mélange.

Faire le bon choix pour votre objectif

Contrôler le résultat sur un broyeur à deux rouleaux signifie comprendre comment manipuler ses variables clés pour atteindre votre objectif spécifique.

- Si votre objectif principal est le mélange distributif (répartition uniforme des additifs) : Mettez l'accent sur la coupe répétée et le mélange croisé de la bande de matériau pour s'assurer que toutes les parties du lot sont circulées à travers l'écartement.

- Si votre objectif principal est le mélange dispersif (rupture des grumeaux de particules tenaces) : Opérez avec un écartement plus serré pour maximiser la force de compression et augmenter le taux de cisaillement local sur le matériau.

- Si votre objectif principal est de contrôler la température du matériau : Équilibrez soigneusement le réglage de l'écartement et le temps de mélange, car un écartement plus serré et un cycle plus long augmenteront tous deux considérablement l'accumulation de chaleur.

En maîtrisant l'interaction entre la vitesse des rouleaux, l'écartement et la technique manuelle, vous pouvez contrôler efficacement le processus de mélange pour obtenir les propriétés de composé souhaitées.

Tableau récapitulatif :

| Mécanisme | Fonction | Résultat clé |

|---|---|---|

| Vitesse différentielle | Crée une force de cisaillement en séparant les couches de matériau. | Mélange distributif (répartition uniforme des particules). |

| Compression de l'écartement | Applique une force de compression intense dans l'espace étroit des rouleaux. | Mélange dispersif (rupture des agglomérats). |

| Chaleur de friction | Ramollit le matériau, réduisant la viscosité. | Incorporation et mélange uniforme plus faciles des additifs. |

Prêt à obtenir un mélange parfait et uniforme dans votre laboratoire ? Les principes d'un broyeur à deux rouleaux sont fondamentaux pour le traitement des matériaux. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les broyeurs et les mélangeurs, conçus pour offrir un contrôle précis et des résultats fiables pour vos besoins en laboratoire. Contactez nos experts dès aujourd'hui pour trouver la solution idéale à vos défis de mélange et améliorer vos processus de R&D ou de contrôle qualité.

Guide Visuel

Produits associés

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Machine de Broyage de Plastiques Puissante

- Mini broyeur planétaire de laboratoire pour broyage

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

Les gens demandent aussi

- Quelle est la différence entre le couchage par extrusion et le laminage par extrusion ? Un guide pour l'amélioration des matériaux

- Quels sont les éléments d'une ligne de soufflage de film ? Maîtriser les composants clés pour une production de film de haute qualité

- Pourquoi une pression spécifique est-elle appliquée pendant la phase de refroidissement du traitement de l'UHMWPE ? Assurer la planéité et l'intégrité structurelle

- Quels sont les avantages de la coextrusion ? Atteindre une efficacité multi-matériaux et des performances supérieures

- Qu'est-ce que la granulation par vis jumelées ? Un guide de la fabrication pharmaceutique moderne et continue

- Quels sont les inconvénients du processus d'extrusion ? Coûts élevés et limites géométriques expliqués

- Comment fonctionne l'extrusion étape par étape ? Un guide du processus de fabrication en continu

- Quel est le processus de fabrication des feuilles de caoutchouc ? Du caoutchouc brut à la performance technique