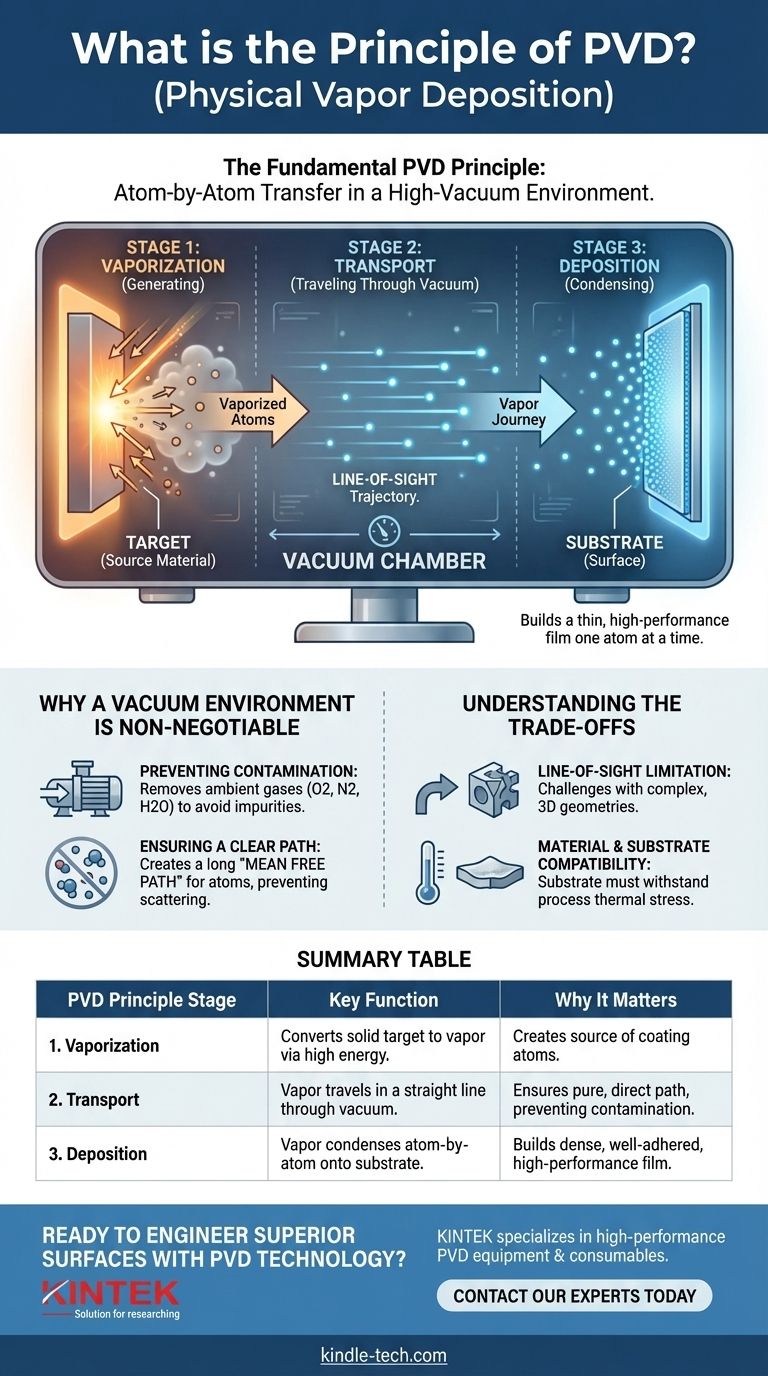

Le principe fondamental du PVD est le transfert physique de matière atome par atome. Dans un environnement de vide poussé, un matériau source solide, connu sous le nom de « cible », est converti en vapeur. Cette vapeur traverse ensuite le vide et se condense sur un substrat, construisant méticuleusement un film mince et haute performance.

À la base, le dépôt physique en phase vapeur (PVD) est un processus en trois étapes : vaporisation, transport et dépôt. Il déplace physiquement les atomes d'une source vers une surface sous vide, évitant complètement les réactions chimiques pour créer des revêtements exceptionnellement purs et denses.

Les Trois Étapes Fondamentales du PVD

Pour vraiment comprendre le principe, il est préférable de décomposer le processus en ses trois étapes distinctes et séquentielles. Chaque étape est essentielle pour la qualité finale du revêtement.

Étape 1 : Vaporisation (Génération du Matériau de Revêtement)

Le processus commence par la conversion d'un matériau source solide en une vapeur gazeuse. Ceci est réalisé en fournissant une quantité importante d'énergie à la cible.

La méthode spécifique de vaporisation est la principale façon dont les différentes techniques de PVD sont classées. Les méthodes courantes comprennent le simple chauffage, le bombardement de la cible avec des ions de haute énergie (pulvérisation cathodique) ou l'utilisation d'un faisceau d'électrons ou d'un laser de haute puissance.

Étape 2 : Transport (Voyage à Travers le Vide)

Une fois les atomes vaporisés, ils voyagent à travers la chambre à vide de la source au substrat. Ce voyage est une caractéristique cruciale et déterminante du processus PVD.

Le vide poussé garantit qu'il n'y a pratiquement aucune molécule d'air ou de gaz avec laquelle les atomes vaporisés pourraient entrer en collision. Cela leur permet de voyager en ligne droite, sans entrave, souvent décrit comme une trajectoire « à vue directe ».

Étape 3 : Dépôt (Condensation sur le Substrat)

Lorsque les atomes vaporisés atteignent la surface plus froide du substrat, ils se recondensent à l'état solide. Cette condensation construit le revêtement atome par atome.

Le résultat est un film extrêmement mince, bien adhérent et souvent très dense. Les propriétés de ce film — telles que la dureté, la friction et la résistance à l'oxydation — peuvent être contrôlées avec précision.

Pourquoi un Environnement sous Vide est Non Négociable

L'ensemble du processus PVD dépend de la chambre à vide à basse pression soigneusement contrôlée. Cet environnement n'est pas facultatif ; il est fondamental pour le principe.

Prévention de la Contamination

Une fonction principale du vide est d'éliminer les gaz ambiants tels que l'oxygène, l'azote et la vapeur d'eau. Si ces particules étaient présentes, elles réagiraient avec le matériau vaporisé et s'incorporeraient dans le film, créant des impuretés et compromettant ses performances.

Assurer un Chemin Clair

Le vide crée un long « libre parcours moyen » pour les atomes de revêtement. Cela signifie qu'ils peuvent voyager de la cible au substrat sans entrer en collision avec d'autres molécules de gaz, ce qui les disperserait autrement et empêcherait un dépôt uniforme et direct.

Comprendre les Compromis

Bien que puissants, les principes du PVD introduisent des limitations spécifiques qu'il est important de comprendre.

La Limitation de la Vue Directe

Étant donné que la vapeur voyage en ligne droite, le PVD est mieux adapté au revêtement de surfaces planes ou légèrement courbes. Le revêtement de géométries tridimensionnelles complexes avec des coins vifs ou des renfoncements profonds peut être difficile et nécessite souvent des dispositifs de rotation sophistiqués pour exposer toutes les surfaces à la source de vapeur.

Compatibilité du Matériau et du Substrat

L'énergie requise pour la vaporisation et les conditions dans la chambre peuvent exercer un stress thermique sur le substrat. Par conséquent, le matériau du substrat doit être capable de résister aux températures du processus sans se déformer ou se dégrader.

Faire le Bon Choix pour Votre Objectif

Comprendre le principe de base du PVD vous aide à déterminer où ses capacités uniques peuvent être le mieux appliquées.

- Si votre objectif principal est de créer des films très purs et denses : Le PVD est la norme pour les applications telles que les semi-conducteurs, les lentilles optiques et les implants médicaux où la pureté du matériau est primordiale.

- Si votre objectif principal est d'améliorer les propriétés de surface : Utilisez le PVD pour ajouter une dureté extrême, une résistance à l'usure et une lubrification aux outils de coupe, aux composants de moteur et aux moules industriels.

- Si votre objectif principal est une finition décorative durable : Le processus offre un contrôle précis de la couleur et de la réflectivité, ce qui le rend idéal pour les montres haut de gamme, les robinets et la quincaillerie architecturale.

En fin de compte, le principe du PVD fournit un mécanisme pour l'ingénierie des surfaces au niveau atomique, offrant des performances inatteignables par les méthodes conventionnelles.

Tableau Récapitulatif :

| Étape du Principe PVD | Fonction Clé | Pourquoi c'est Important |

|---|---|---|

| 1. Vaporisation | Convertit le matériau cible solide en vapeur à l'aide d'une énergie élevée. | Crée la source des atomes de revêtement. |

| 2. Transport | La vapeur voyage en ligne droite à travers un vide poussé. | Assure un chemin pur et direct pour les atomes, empêchant la contamination. |

| 3. Dépôt | La vapeur se condense atome par atome sur la surface du substrat. | Construit un film mince dense, bien adhérent et haute performance. |

Prêt à concevoir des surfaces supérieures avec la technologie PVD ?

KINTEK se spécialise dans les équipements et consommables PVD haute performance pour les laboratoires et les applications industrielles. Que vous développiez des semi-conducteurs, amélioriez la durabilité des outils ou créiez des finitions décoratives précises, nos solutions offrent la pureté et le contrôle que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PVD peuvent vous aider à obtenir une qualité et des performances de revêtement inégalées.

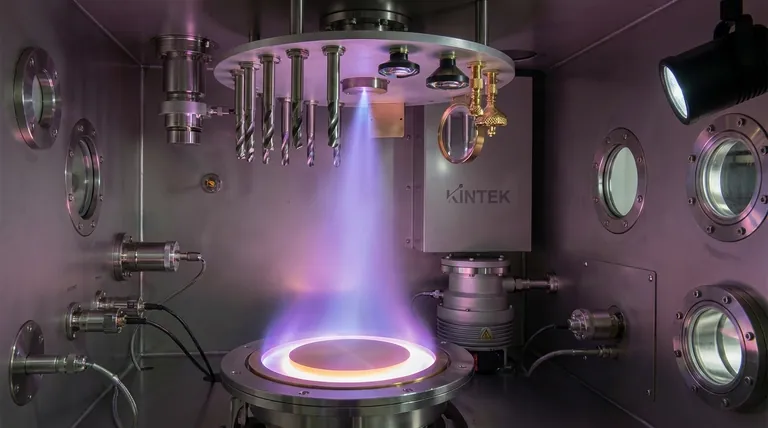

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique