À la base, le principe d'un four de frittage est d'utiliser une chaleur contrôlée, et parfois une pression, pour transformer un matériau en poudre ou granulaire en un objet solide et dense. Ce processus, connu sous le nom de frittage, encourage les atomes à la surface des particules individuelles à diffuser et à se lier aux particules voisines, les fusionnant ensemble sans faire fondre entièrement le matériau.

Le but fondamental de tout four de frittage n'est pas de faire fondre le matériau, mais de créer un environnement thermique et atmosphérique précis où la diffusion atomique à l'état solide peut se produire, éliminant les vides entre les particules pour former une masse cohérente et renforcée.

Le principe fondamental : la diffusion atomique, pas la fusion

Le concept de frittage peut sembler contre-intuitif. Vous fabriquez un solide à partir d'une poudre en la chauffant, mais, et c'est crucial, vous maintenez la température en dessous du point de fusion du matériau. Le four est l'outil qui rend cette transformation possible.

Qu'est-ce que le frittage ?

Le frittage est un traitement thermique qui provoque la liaison des particules, augmentant la résistance et la densité du matériau. C'est un processus entraîné par la réduction de l'énergie de surface.

Imaginez un seau de bulles de savon ; avec le temps, les petites bulles fusionnent pour former des plus grandes parce que c'est un état plus stable et à plus faible énergie. Le frittage fonctionne sur un principe similaire au niveau atomique.

Le rôle de la chaleur et des points de contact

La chaleur fournit l'énergie. Elle excite les atomes au sein du matériau, leur donnant la mobilité de se déplacer ou de "diffuser" d'une particule à l'autre à travers les points où elles se touchent.

Au fur et à mesure que cette diffusion se produit, les limites entre les particules d'origine disparaissent lentement, et les petits vides ou pores entre elles rétrécissent et sont éliminés.

L'objectif : réduire les vides et augmenter la densité

L'objectif ultime est de créer un objet dense et solide à partir d'une poudre lâche. Le rôle du four est de gérer l'environnement — température, atmosphère et parfois pression — pour maximiser ce processus de diffusion de manière efficace et efficiente.

Fonctions clés du four qui permettent le frittage

Il existe différentes conceptions de fours, mais toutes manipulent les mêmes facteurs environnementaux fondamentaux pour réussir le frittage.

Contrôle de la température

C'est le principal moteur du frittage. Des éléments chauffants, souvent des résistances électriques ou des bobines d'induction, élèvent la température du matériau à un point précis où la diffusion atomique est active mais la fusion en vrac n'a pas commencé.

Les fours à induction, par exemple, utilisent un courant alternatif dans une bobine pour induire des courants de Foucault directement dans le matériau, générant de la chaleur en interne pour un chauffage extrêmement rapide et efficace.

Contrôle de l'atmosphère

L'environnement à l'intérieur du four est critique. De nombreux matériaux, en particulier les métaux, s'oxydent rapidement à haute température s'ils sont exposés à l'air, ce qui empêche une liaison correcte.

Un four de frittage sous vide résout ce problème en pompant l'air, créant un environnement propre qui empêche l'oxydation et la contamination. Cela se traduit par une pureté plus élevée et de meilleures performances du produit final.

Application de pression mécanique

Pour certains matériaux avancés comme les céramiques haute performance, la chaleur seule ne suffit pas à atteindre la densité souhaitée.

Un four de frittage par pressage à chaud combine haute température et haute pression mécanique. La pression force physiquement les particules à se rapprocher, augmentant le nombre de points de contact et accélérant le processus de diffusion et de densification.

Architectures courantes des fours de frittage

Bien que les principes de la chaleur et de l'atmosphère soient universels, la conception mécanique d'un four est souvent adaptée à un processus ou un volume de production spécifique.

Traitement par lots ou continu

Un four à chargement par le bas est un type de four discontinu où la charge est soulevée par le bas dans une chambre chauffée uniformément. Cette conception offre une excellente uniformité de température pour un traitement par lots unique de haute qualité.

En revanche, un four à poutres marchantes est conçu pour une production continue et à grand volume. Il utilise un système mécanique pour "faire marcher" les supports de matériaux à travers différentes zones de température, passant du chauffage au refroidissement dans un flux constant.

L'importance de la conception structurelle

Les fours qui fonctionnent dans des conditions extrêmes, comme une presse à chaud, nécessitent une très grande précision structurelle et de fabrication. À l'exception des éléments chauffants, le corps du four doit être refroidi agressivement pour résister à la chaleur et à la pression immenses.

Comprendre les compromis

Le choix d'une méthode de frittage implique d'équilibrer les exigences de performance avec la complexité opérationnelle et le coût. Aucune conception de four n'est la meilleure pour toutes les applications.

Densité vs Pureté

Un four à pressage à chaud offre une densité supérieure mais introduit une complexité avec son système de pression. Un four sous vide privilégie la pureté et est essentiel pour les matériaux réactifs, mais peut ne pas atteindre la même densité qu'une presse à chaud.

Débit vs Précision

Les systèmes continus comme les fours à poutres marchantes sont conçus pour l'échelle industrielle et l'efficacité. Les fours discontinus, comme les fours à chargement par le bas, offrent un contrôle supérieur sur les cycles de chauffage et de refroidissement pour une pièce spécifique, ce qui est souvent critique pour la recherche ou la production de composants complexes.

Coût et complexité

L'ajout de systèmes pour le vide ou la haute pression augmente considérablement le coût initial d'un four, sa complexité opérationnelle et ses exigences de maintenance. Les fours les plus simples ne contrôlent que la température et sont utilisés pour les matériaux qui ne sont pas sensibles à l'atmosphère.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement du matériau avec lequel vous travaillez et des propriétés souhaitées du produit final.

- Si votre objectif principal est une densité et une résistance mécanique maximales : Un four de frittage par pressage à chaud est le choix idéal, car la combinaison de chaleur et de pression accélère la densification.

- Si votre objectif principal est la pureté du matériau et la prévention de l'oxydation : Un four de frittage sous vide est indispensable pour le traitement des métaux réactifs ou l'obtention de propriétés matérielles impeccables.

- Si votre objectif principal est une production industrielle à grand volume et continue : Un four avec un mécanisme de transport comme une poutre marchante est conçu pour l'efficacité et le débit.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de sélectionner non seulement un équipement, mais l'environnement précis requis pour transformer les matériaux en poudre en solides haute performance.

Tableau récapitulatif :

| Type de four | Fonction principale | Avantage clé | Idéal pour |

|---|---|---|---|

| Four sous vide | Frittage dans un environnement propre et sans oxygène | Prévient l'oxydation, assure une grande pureté | Métaux réactifs, matériaux de haute pureté |

| Four à pressage à chaud | Combine la chaleur avec une haute pression mécanique | Maximise la densité et la résistance mécanique | Céramiques haute performance, composites avancés |

| Four à poutres marchantes | Traitement continu à travers des zones de température | Production industrielle à grand volume et continue | Fabrication de masse, débit constant |

| Four discontinu (ex: à chargement par le bas) | Traite des charges uniques avec un contrôle précis | Uniformité de température supérieure, idéal pour la R&D | Composants complexes, applications de recherche |

Prêt à transformer vos matériaux avec un frittage de précision ?

Comprendre le principe est la première étape ; l'appliquer est là où KINTEK excelle. Que vous ayez besoin de la pureté ultime d'un four sous vide, de la densité extrême d'une presse à chaud, ou du débit élevé d'un système continu, le bon environnement de frittage est essentiel à votre succès.

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours de frittage adaptés à votre matériau spécifique et à vos objectifs de production. Nos experts vous aideront à sélectionner le four parfait pour atteindre la résistance, la densité et la pureté que votre application exige.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Contactez nos experts dès maintenant →

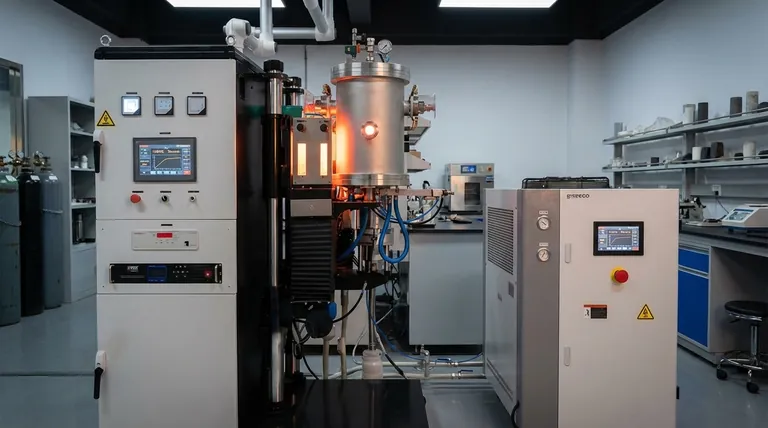

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion