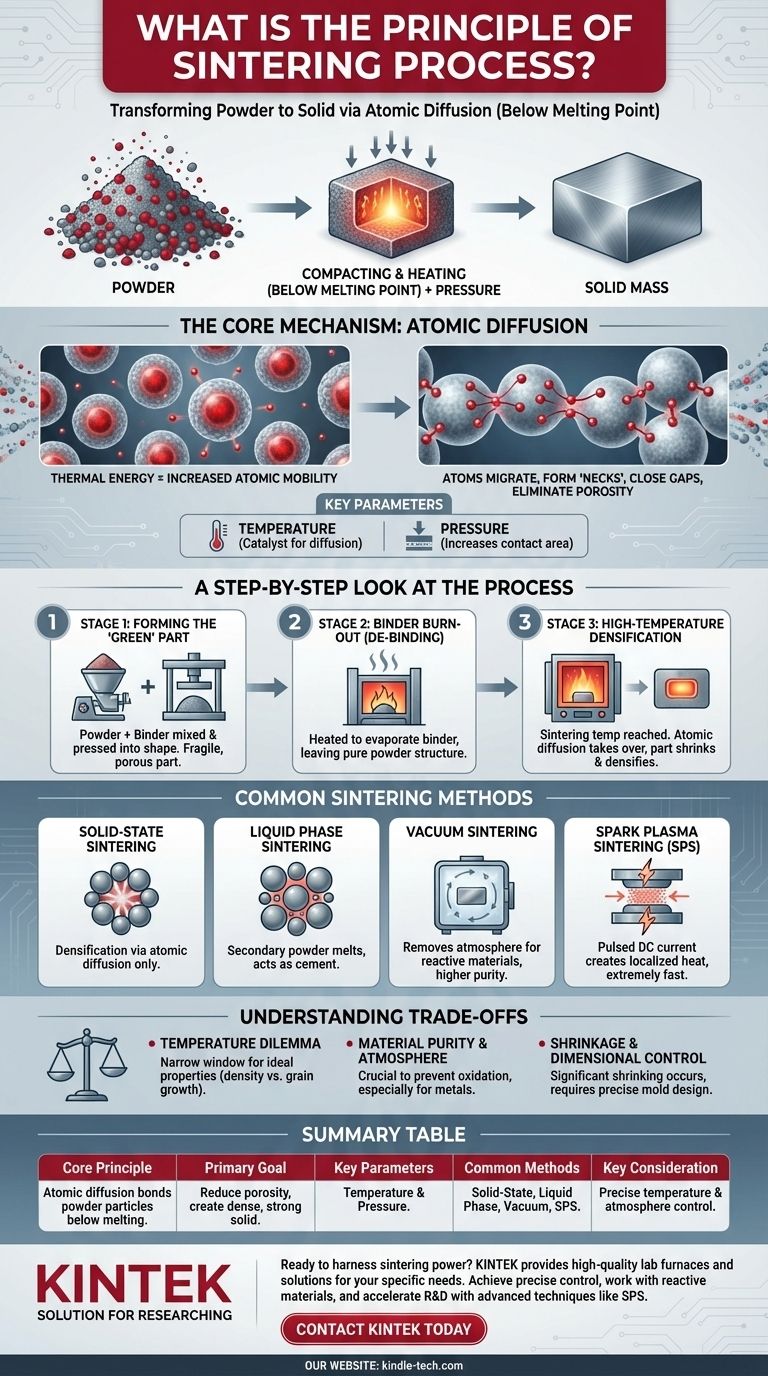

À la base, le principe du frittage est le processus de compactage et de formation d'une masse solide de matériau à partir d'une poudre en utilisant la chaleur et la pression. Il est crucial que cela soit réalisé à une température inférieure au point de fusion du matériau. Au lieu de fondre en un liquide, les particules individuelles fusionnent à leurs points de contact, créant un objet dense et solide.

Le principe fondamental du frittage n'est pas la fusion, mais la diffusion atomique. L'énergie thermique donne aux atomes la mobilité de migrer à travers les limites des particules adjacentes, fermant les espaces entre elles et liant la poudre en une structure cohérente et dense.

Le mécanisme central : de la poudre au solide

Pour vraiment comprendre le frittage, il faut regarder au-delà de la simple application de chaleur et de pression et se concentrer sur l'activité au niveau atomique qui transforme la poudre lâche en une pièce solide et usinée.

La force motrice : la diffusion atomique

Le frittage est fondamentalement entraîné par la diffusion atomique. Lorsqu'un matériau en poudre est chauffé, ses atomes acquièrent de l'énergie thermique et commencent à vibrer plus intensément.

Cette énergie permet aux atomes situés à la surface de chaque grain de poudre de se déplacer et de migrer à travers les points de contact entre les particules adjacentes. Cette migration construit efficacement des "cols" ou des ponts entre les particules, les faisant fusionner.

L'objectif : réduire la porosité

Un conteneur de poudre lâche se compose principalement d'espace vide, ou de porosité. L'objectif principal du frittage est d'éliminer ces vides.

Au fur et à mesure que les atomes diffusent et que les particules fusionnent, les espaces entre elles se rétrécissent et finissent par se fermer. Ce processus fait rétrécir l'ensemble du composant et le rend significativement plus dense et plus résistant.

Paramètres clés : température et pression

La température est le catalyseur, fournissant l'énergie nécessaire pour que la diffusion se produise à un rythme pratique. La température doit être suffisamment élevée pour permettre la mobilité atomique, mais suffisamment basse pour éviter la fusion du matériau en vrac.

La pression sert à forcer les particules de poudre à entrer en contact intime, ce qui augmente la surface disponible pour la diffusion et accélère le processus de densification.

Un aperçu étape par étape du processus de frittage

Bien que le principe de base soit cohérent, l'application pratique du frittage suit généralement un flux de travail en plusieurs étapes, en particulier dans la fabrication industrielle.

Étape 1 : Formation de la pièce "verte"

Tout d'abord, la poudre de matériau primaire est souvent mélangée à un liant, tel que de la cire ou un polymère. Ce mélange est ensuite pressé dans un moule pour former la forme désirée.

Cette pièce initiale et fragile est connue sous le nom de pièce "verte". Le seul rôle du liant est de maintenir temporairement les particules de poudre ensemble afin que la pièce puisse être manipulée.

Étape 2 : Élimination du liant (déliantage)

La pièce verte est chauffée dans un four à une température modérée. Cette étape est conçue pour brûler ou évaporer soigneusement le liant.

Cela laisse derrière elle une structure poreuse composée uniquement de la poudre de matériau primaire, maintenant prête pour l'étape finale à haute température.

Étape 3 : Densification à haute température

Enfin, la température du four est élevée à la température de frittage. C'est là que la diffusion atomique prend le relais, les particules fusionnent, la pièce rétrécit, et sa densité et sa résistance augmentent considérablement. La pièce est ensuite refroidie de manière contrôlée pour achever le processus.

Méthodes et variations courantes de frittage

Le principe de base peut être appliqué de plusieurs manières, chacune adaptée à différents matériaux et résultats.

Frittage à l'état solide

C'est la forme la plus directe du processus, où la densification se produit purement par diffusion atomique entre des particules du même matériau sans formation de liquide.

Frittage en phase liquide

Dans cette méthode, une poudre secondaire avec un point de fusion plus bas est mélangée. Pendant le chauffage, ce matériau secondaire fond et s'écoule dans les pores entre les particules primaires. Le liquide agit comme un ciment, rapprochant les particules solides et accélérant la densification.

Frittage sous vide

Pour les matériaux réactifs comme le titane ou certains alliages, l'ensemble du processus est effectué à l'intérieur d'un four sous vide. L'élimination de l'atmosphère empêche l'oxydation et élimine les gaz piégés, ce qui donne un produit d'une pureté supérieure et d'une densité plus élevée.

Frittage par plasma étincelle (SPS)

Le SPS est une méthode avancée où un courant électrique continu pulsé est directement passé à travers la poudre et son moule conducteur. Cela génère une chaleur intense et localisée et des décharges de plasma entre les particules, permettant un frittage extrêmement rapide à des températures globales plus basses par rapport aux méthodes conventionnelles.

Comprendre les compromis et les considérations

Le frittage est un processus puissant, mais son succès dépend d'un contrôle précis et d'une compréhension de ses limites.

Le dilemme de la température

La fenêtre de température idéale pour le frittage peut être étroite. Trop basse, et la pièce manquera de densité et de résistance. Trop élevée, et vous risquez une croissance indésirable des grains, un gauchissement, ou même une fusion partielle, ce qui peut dégrader les propriétés mécaniques finales du matériau.

Pureté du matériau et atmosphère

L'atmosphère du four est critique. Pour de nombreux métaux, le frittage à l'air libre entraînerait une oxydation catastrophique. C'est pourquoi les atmosphères contrôlées (comme les gaz inertes) ou le frittage sous vide sont souvent non négociables, malgré leur complexité et leur coût supplémentaires.

Retrait et contrôle dimensionnel

Parce que le frittage fonctionne en éliminant les pores, le composant rétrécira toujours. Ce retrait peut être significatif et doit être calculé et pris en compte avec précision dans la conception initiale du moule pour atteindre les dimensions finales requises.

Faire le bon choix pour votre objectif

La meilleure approche de frittage dépend entièrement du matériau avec lequel vous travaillez et de votre objectif final.

- Si votre objectif principal est la production de masse rentable : Le pressage et frittage conventionnel avec un liant est la méthode établie pour les pièces à grand volume en matériaux comme le fer et l'acier.

- Si votre objectif principal est les matériaux de haute pureté ou réactifs : Le frittage sous vide est essentiel pour prévenir la contamination et atteindre les propriétés supérieures requises pour les applications aérospatiales ou médicales.

- Si votre objectif principal est les matériaux avancés ou le développement rapide : Le frittage par plasma étincelle (SPS) offre une vitesse et un contrôle inégalés, ce qui le rend idéal pour la recherche et la production de céramiques et de composites haute performance.

En fin de compte, le frittage est un processus thermique polyvalent que les ingénieurs utilisent pour transformer de simples poudres en composants solides complexes et haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | La diffusion atomique lie les particules de poudre à des températures inférieures au point de fusion. |

| Objectif principal | Réduire la porosité pour créer un objet solide dense et résistant à partir d'une poudre. |

| Paramètres clés | Température (permet la diffusion) et Pression (augmente le contact des particules). |

| Méthodes courantes | Frittage à l'état solide, en phase liquide, sous vide et par plasma étincelle (SPS). |

| Considération clé | Un contrôle précis de la température et de l'atmosphère est essentiel pour éviter les défauts. |

Prêt à exploiter la puissance du frittage pour votre laboratoire ou votre chaîne de production ?

Que vous développiez de nouveaux matériaux, fabriquiez des composants haute performance ou meniez des recherches critiques, le bon équipement de frittage est primordial pour votre succès. KINTEK est spécialisé dans la fourniture de fours de laboratoire et de solutions de frittage de haute qualité adaptés à vos exigences spécifiques en matière de matériaux et de processus.

Nous fournissons les outils pour vous aider à :

- Obtenir un contrôle précis de la température pour des résultats cohérents et de haute densité.

- Travailler avec des matériaux réactifs ou de haute pureté en utilisant des options de vide ou d'atmosphère contrôlée.

- Accélérer votre R&D ou votre production avec des techniques avancées comme le frittage par plasma étincelle.

Discutons de votre projet. Nos experts sont prêts à vous aider à sélectionner le four de frittage idéal pour atteindre vos objectifs de performance, de pureté et d'efficacité.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et améliorez vos capacités de frittage.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce que l'acier inoxydable au vanadium ? Découvrez la puissance de l'acier inoxydable au vanadium pour une résistance à l'usure supérieure

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Quel four est utilisé pour le recuit ? Le guide ultime des fours sous vide et à atmosphère contrôlée

- Un arc peut-il se produire dans le vide ? Découvrez les dangers cachés des systèmes à vide haute tension

- Quels sont les avantages du frittage en métallurgie des poudres ? Créez des pièces complexes avec un minimum de déchets

- Quelle est l'application du vide dans l'industrie ? Libérez la pureté et la performance dans les processus critiques

- À quelle température varie la frittage ? Déverrouillez la clé d'une densification matérielle parfaite

- Comment la précision de la température du four affecte-t-elle la taille des grains de l'Inconel 718 ? Maîtrise du contrôle microstructural