Essentiellement, le dépôt en phase vapeur est une famille de procédés de fabrication utilisés pour appliquer des revêtements extrêmement minces et haute performance sur un objet. Ceci est réalisé en convertissant un matériau de revêtement solide ou liquide en vapeur dans une chambre à vide, lui permettant de voyager puis de se solidifier sur la surface de l'objet cible, connu sous le nom de substrat.

Le principe fondamental du dépôt en phase vapeur est la transformation et le transport. Un matériau est converti en phase gazeuse, transporté vers un substrat, puis condensé ou reconverti chimiquement en état solide pour former un film fonctionnel. La principale différence entre les méthodes réside dans la manière dont la vapeur devient solide, soit par un processus physique, soit par un processus chimique.

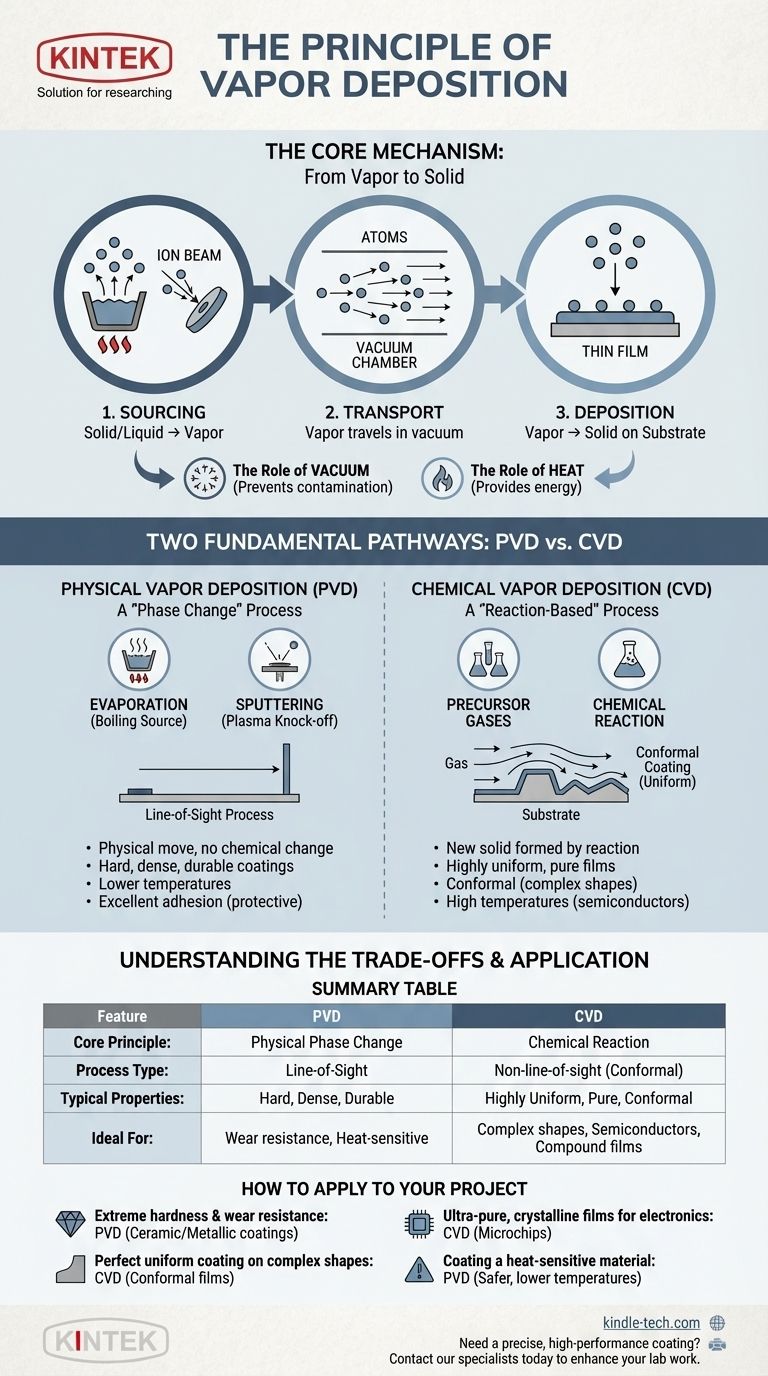

Le mécanisme central : de la vapeur au solide

Le dépôt en phase vapeur n'est pas une technique unique, mais un concept fondamental construit sur quelques étapes clés. Comprendre cette séquence est crucial pour saisir son fonctionnement.

Les trois étapes essentielles

- Source : Un matériau (la « source ») est converti en vapeur. Cela peut être fait en le chauffant jusqu'à ce qu'il s'évapore ou en le bombardant d'ions pour arracher des atomes.

- Transport : La vapeur résultante voyage à travers un environnement contrôlé à basse pression (vide) de la source au substrat. Le vide est essentiel pour éviter la contamination par l'air et assurer un chemin clair.

- Dépôt : La vapeur atteint le substrat et se reconvertit en solide, formant un film mince et uniforme. C'est à cette étape finale que les principales techniques divergent.

Le rôle du vide et de la chaleur

Presque tous les processus de dépôt en phase vapeur se déroulent sous vide. Cela élimine les particules indésirables qui pourraient contaminer le film ou interférer avec le trajet de la vapeur.

La chaleur est le moteur du processus. Elle fournit l'énergie nécessaire soit pour vaporiser le matériau source, soit pour entraîner les réactions chimiques à la surface du substrat.

Les deux voies fondamentales : PVD contre CVD

La distinction principale dans le dépôt en phase vapeur réside dans le fait que le processus soit physique ou chimique. Ce choix dicte l'équipement, les matériaux et les propriétés finales du revêtement.

Dépôt Physique en Phase Vapeur (PVD) : Un processus de « changement de phase »

Le Dépôt Physique en Phase Vapeur (PVD) est un processus physique, tout comme la vapeur d'eau se condensant sur un verre froid. Le matériau de revêtement lui-même est physiquement déplacé de la source au substrat sans changement chimique.

Les deux principales méthodes PVD sont l'évaporation et le pulvérisation cathodique (sputtering). L'évaporation implique de chauffer le matériau source jusqu'à ce qu'il se transforme en vapeur, qui se condense ensuite sur le substrat. La pulvérisation cathodique utilise un plasma de haute énergie pour arracher des atomes du matériau source, qui se déposent ensuite sur le substrat.

Le PVD est fondamentalement un processus de ligne de visée où les atomes voyagent en ligne droite de la source à la cible.

Dépôt Chimique en Phase Vapeur (CVD) : Un processus « basé sur la réaction »

Le Dépôt Chimique en Phase Vapeur (CVD) est un processus chimique où le revêtement n'est pas simplement déplacé, mais créé sur la surface du substrat.

En CVD, un ou plusieurs gaz précurseurs sont introduits dans la chambre. Lorsque ces gaz entrent en contact avec le substrat chauffé, ils subissent une réaction chimique ou une décomposition, formant un nouveau matériau solide qui se dépose sous forme de film. Le film est un produit chimique de la réaction, et non le matériau précurseur d'origine.

Étant donné que le processus repose sur le remplissage de la chambre par le gaz, le CVD peut produire des revêtements hautement uniformes (conformes) même sur des formes complexes et non plates.

Comprendre les compromis

Choisir entre PVD et CVD dépend entièrement du résultat souhaité, des matériaux impliqués et de la géométrie de la pièce à revêtir.

Quand choisir le PVD

Le PVD excelle dans le dépôt de revêtements très durs, denses et durables. C'est le processus de choix pour les matériaux ayant des points de fusion extrêmement élevés qui sont difficiles à vaporiser.

Comme il peut souvent être effectué à des températures inférieures à celles du CVD, le PVD convient au revêtement de matériaux qui ne peuvent pas résister à une chaleur intense. Son excellente adhérence le rend idéal pour les revêtements protecteurs.

Quand choisir le CVD

Le principal avantage du CVD est sa capacité à créer des films exceptionnellement uniformes et purs qui épousent parfaitement les surfaces complexes. Cela le rend indispensable dans l'industrie des semi-conducteurs.

Le film final est un nouveau matériau formé par une réaction, permettant la création de composés (comme le nitrure de silicium) qui seraient impossibles à déposer avec le PVD. Cependant, les températures élevées requises pour de nombreux processus CVD peuvent limiter les types de substrats pouvant être utilisés.

Comment appliquer cela à votre projet

Votre choix entre PVD et CVD doit être guidé par les propriétés spécifiques dont vous avez besoin dans le produit final.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Le PVD est souvent le choix idéal pour déposer des revêtements céramiques ou métalliques sur des outils et des composants.

- Si votre objectif principal est un revêtement parfaitement uniforme sur une forme complexe : Le CVD est supérieur en raison de la manière dont les gaz précurseurs peuvent atteindre chaque recoin d'une surface.

- Si votre objectif principal est de créer des films ultra-purs et cristallins pour l'électronique : Le CVD est la norme de l'industrie incontestée pour la fabrication de microcircuits.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur : Le PVD fonctionne généralement à des températures plus basses et constitue l'option la plus sûre pour éviter d'endommager le substrat.

Comprendre la différence fondamentale entre la condensation physique et la réaction chimique est la clé pour sélectionner le bon processus de dépôt en phase vapeur pour votre défi matériel.

Tableau récapitulatif :

| Caractéristique | Dépôt Physique en Phase Vapeur (PVD) | Dépôt Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Principe de base | Changement de phase physique (évaporation/pulvérisation) | Réaction chimique sur le substrat |

| Type de processus | Ligne de visée | Hors ligne de visée (conforme) |

| Propriétés typiques du revêtement | Revêtements durs, denses, durables | Revêtements hautement uniformes, purs, conformes |

| Idéal pour | Résistance à l'usure, substrats sensibles à la chaleur | Formes complexes, semi-conducteurs, films composés |

Besoin d'un revêtement précis et haute performance pour votre équipement de laboratoire ou vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour les processus de dépôt en phase vapeur. Que votre projet nécessite la dureté extrême d'un revêtement PVD ou la conformité parfaite d'un film CVD, nos experts peuvent vous aider à choisir la bonne solution pour améliorer les performances, la durabilité et la fonctionnalité.

Contactez nos spécialistes dès aujourd'hui pour discuter de vos défis de revêtement spécifiques et découvrir comment KINTEK peut ajouter de la valeur à votre travail en laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD