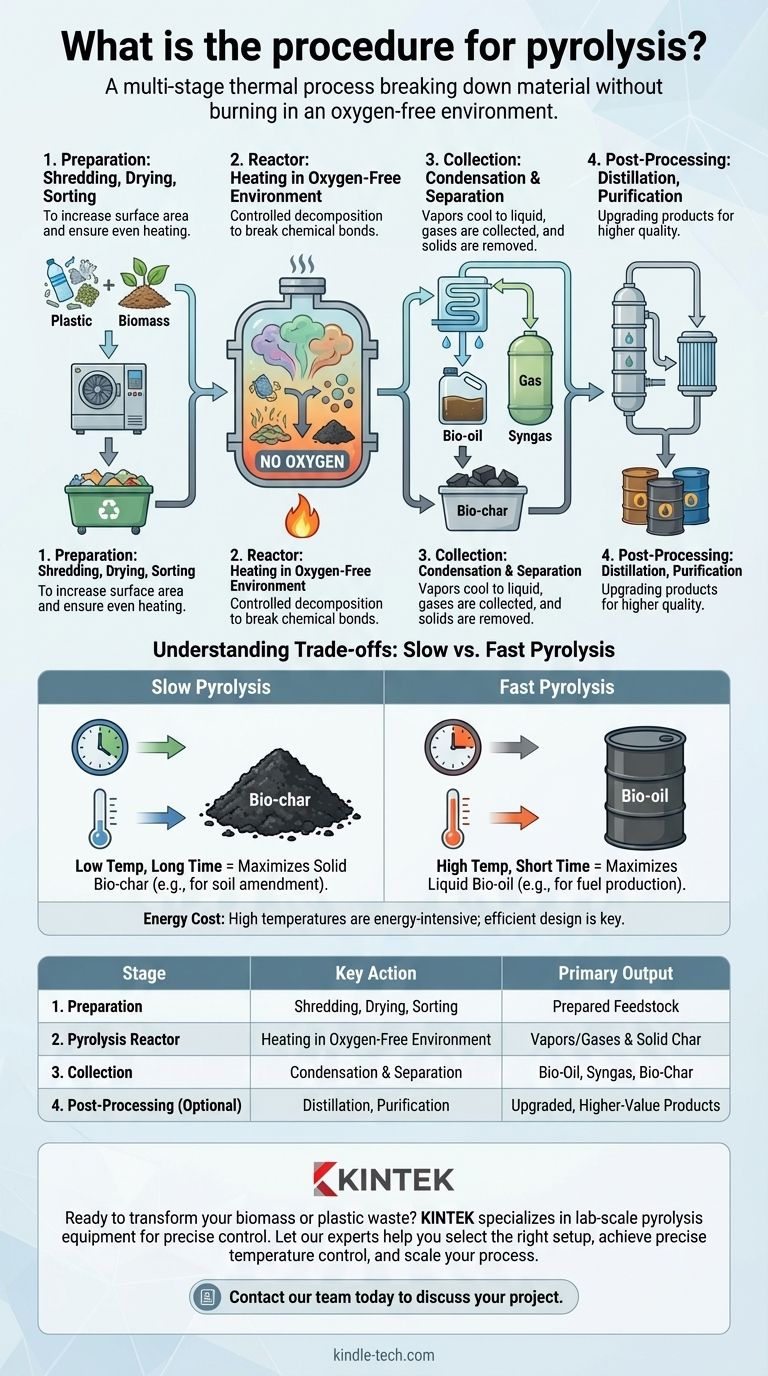

En substance, la procédure de pyrolyse est un processus thermique en plusieurs étapes qui décompose la matière comme le plastique ou la biomasse sans la brûler. Elle commence par la préparation du matériau (déchiquetage et séchage), suivie de son chauffage dans un réacteur scellé et exempt d'oxygène pour déclencher la décomposition. Enfin, les produits gazeux, liquides et solides résultants sont collectés et séparés pour une utilisation ultérieure.

La pyrolyse n'est pas une procédure unique et fixe, mais un processus de décomposition contrôlé. La « bonne » procédure dépend entièrement de votre objectif final, car l'ajustement du taux et de la durée du chauffage modifie fondamentalement si vous produisez un carburant liquide plus précieux ou un carbone solide plus stable.

Le principe de base : chauffer sans brûler

Pour comprendre la procédure, vous devez d'abord comprendre le principe fondamental. La pyrolyse est fondamentalement différente de l'incinération ou de la combustion.

Qu'est-ce que la décomposition thermochimique ?

La pyrolyse utilise une chaleur élevée pour rompre les liaisons chimiques longues et complexes au sein d'un matériau. Cela le décompose en molécules plus petites, plus simples et souvent plus précieuses.

Le processus ne détruit pas l'énergie chimique du matériau ; il la réorganise simplement sous différentes formes.

Le rôle critique d'un environnement sans oxygène

Cette décomposition se produit à l'intérieur d'un réacteur scellé en l'absence d'oxygène. C'est l'élément le plus critique du processus.

Sans oxygène, le matériau ne peut pas s'enflammer (brûler). Au lieu de se transformer en cendres et en fumée, il se décompose en un liquide (bio-fioul), un solide (biochar) et un gaz (gaz de synthèse).

Un flux de travail de pyrolyse étape par étape

Bien que les étapes spécifiques varient en fonction de la matière première (le matériau d'entrée), le flux de travail général suit une séquence claire et logique.

Étape 1 : Préparation de la matière première

Avant d'entrer dans le réacteur, la matière première doit être préparée. Cela implique généralement le déchiquetage ou le broyage pour augmenter la surface et assurer un chauffage uniforme.

Le matériau est également séché pour éliminer l'humidité, ce qui peut nuire à l'efficacité du processus. Enfin, les matériaux non ciblés (comme les métaux mélangés aux déchets plastiques) sont séparés.

Étape 2 : Le réacteur de pyrolyse

C'est le cœur de l'opération. La matière première préparée est introduite dans le réacteur, qui est ensuite scellé et purgé de son oxygène.

La chaleur est appliquée et le matériau commence à se décomposer. Les vapeurs et les gaz sont évacués du réacteur, laissant derrière eux le matériau carboné solide (biochar).

Étape 3 : Collecte et séparation des produits

Le flux de gaz chaud sortant du réacteur est dirigé vers une unité de condensation. Ici, les vapeurs condensables refroidissent et se transforment en un liquide connu sous le nom d'huile de pyrolyse ou de bio-fioul.

Les gaz non condensables restants (gaz de synthèse) sont collectés séparément. Le biochar solide est retiré du fond du réacteur une fois le cycle terminé.

Étape 4 : Post-traitement (facultatif)

Selon la qualité souhaitée, les produits peuvent être améliorés. L'huile de pyrolyse, par exemple, peut subir une distillation et une purification pour être raffinée en un carburant de meilleure qualité. Le gaz de synthèse peut également être nettoyé pour être utilisé dans la production d'électricité.

Comprendre les compromis : pyrolyse lente par rapport à la pyrolyse rapide

Les produits de la pyrolyse ne sont pas fixes. En contrôlant les paramètres du processus, vous pouvez choisir quel produit vous souhaitez maximiser. La distinction principale se situe entre la pyrolyse lente et la pyrolyse rapide.

Pyrolyse lente : maximiser le biochar solide

Cette méthode implique de chauffer le matériau à une température plus basse sur une période plus longue, parfois pendant plusieurs heures.

Ce processus plus lent encourage la formation de structures carbonées, ce qui entraîne un rendement élevé en biochar. C'est la méthode préférée lorsque l'objectif principal est de produire un produit carboné solide et stable pour des applications telles que l'amendement des sols.

Pyrolyse rapide : maximiser le bio-fioul liquide

C'est l'approche la plus courante pour la production de carburant. Le matériau est chauffé très rapidement à haute température, l'ensemble de la réaction ne prenant que quelques secondes.

Ces conditions « craquent » le matériau en vapeurs condensables, maximisant le rendement en bio-fioul (souvent jusqu'à 60 % en poids). Le gaz de synthèse et le biochar sont produits comme co-produits.

Le coût énergétique

Un compromis essentiel pour toute opération de pyrolyse est son besoin en énergie. Atteindre et maintenir les températures élevées à l'intérieur du réacteur est un processus énergivore. Une conception de système efficace et la possibilité d'utiliser le gaz de synthèse produit pour aider à alimenter l'opération sont essentielles à la viabilité économique.

Choisir le bon processus pour votre objectif

Le choix de la procédure de pyrolyse doit être guidé par un objectif clair. Considérez quel produit final a le plus de valeur pour votre application.

- Si votre objectif principal est de créer des carburants liquides précieux (bio-fioul) : Vous devez utiliser la pyrolyse rapide pour maximiser le rendement liquide.

- Si votre objectif principal est de produire du carbone solide stable (biochar) : Vous devriez utiliser la pyrolyse lente pour assurer le rendement en charbon le plus élevé possible.

- Si votre objectif principal est la réduction du volume des déchets : Les deux méthodes sont efficaces, mais votre décision doit être basée sur le co-produit — fioul ou charbon — qui a un marché final plus précieux pour vous.

En comprenant ces principes, vous pouvez sélectionner et affiner la procédure de pyrolyse pour transformer efficacement les matériaux de faible valeur en ressources précieuses.

Tableau récapitulatif :

| Étape | Action clé | Produit principal |

|---|---|---|

| 1. Préparation | Déchiquetage, Séchage, Tri | Matière première préparée |

| 2. Réacteur de pyrolyse | Chauffage en environnement sans oxygène | Vapeurs/Gaz et Charbon solide |

| 3. Collecte | Condensation et Séparation | Bio-fioul, Gaz de synthèse, Biochar |

| 4. Post-traitement (facultatif) | Distillation, Purification | Produits améliorés de plus grande valeur |

Prêt à transformer vos déchets de biomasse ou de plastique en ressources précieuses ?

La bonne procédure de pyrolyse est essentielle pour maximiser votre production de bio-fioul, de biochar ou de gaz de synthèse. KINTEK est spécialisée dans les équipements et consommables de pyrolyse à l'échelle du laboratoire, offrant le contrôle précis nécessaire pour optimiser votre processus en fonction de vos objectifs spécifiques.

Laissez nos experts vous aider à :

- Sélectionner la bonne configuration de réacteur pour la pyrolyse lente ou rapide.

- Atteindre un contrôle précis de la température pour cibler votre rendement de produit souhaité.

- Mettre votre processus à l'échelle efficacement de la R&D à la production.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent alimenter votre succès en pyrolyse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production