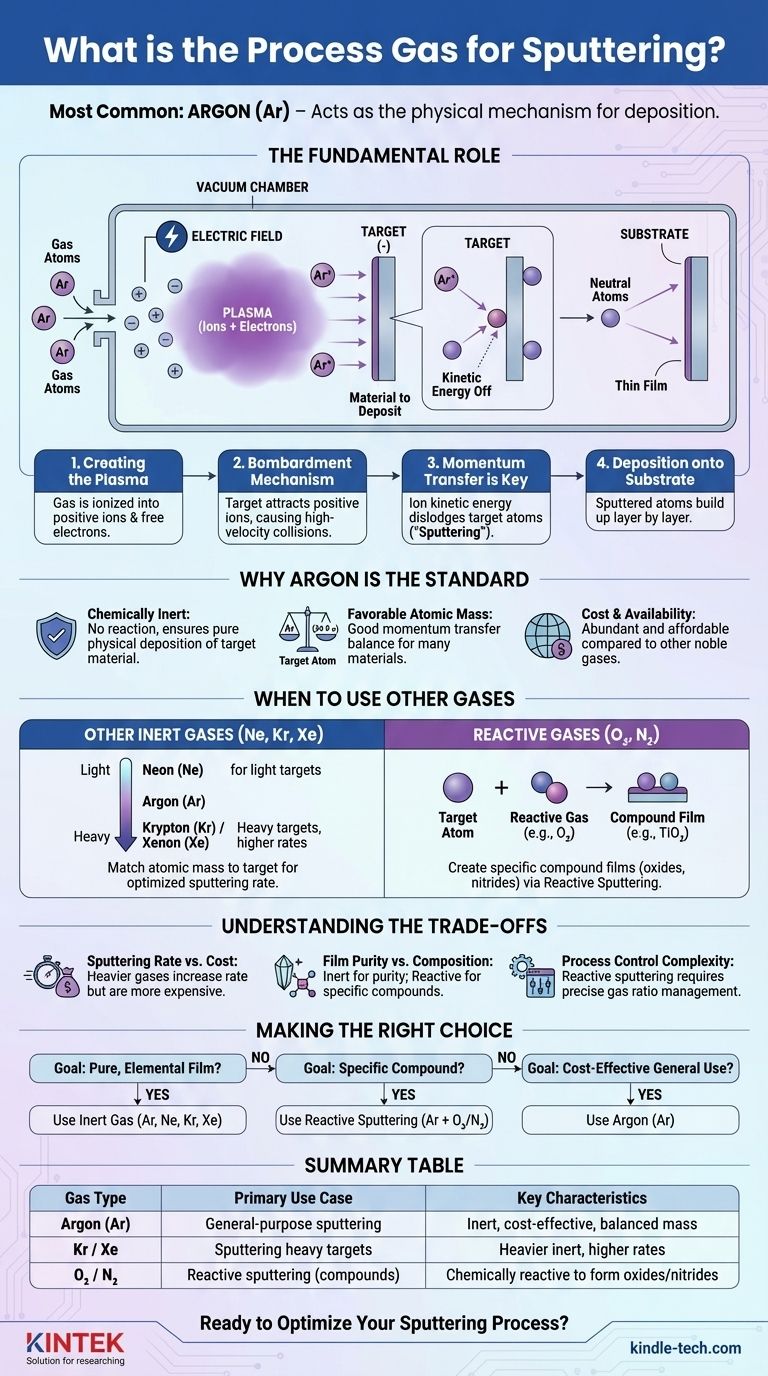

Le gaz de procédé le plus courant pour la pulvérisation cathodique est l'argon (Ar). Son rôle principal n'est pas de faire partie du matériau final, mais d'agir comme le mécanisme physique du dépôt. Dans une chambre à vide, l'argon est ionisé pour créer un plasma, et ces ions sont accélérés pour bombarder une cible, délogeant physiquement des atomes qui se déposent ensuite sous forme de film mince sur un substrat.

Le choix d'un gaz de procédé est un paramètre critique qui définit la nature du processus de pulvérisation. Alors que les gaz inertes comme l'argon facilitent un dépôt purement physique, les gaz réactifs comme l'oxygène ou l'azote sont intentionnellement utilisés pour créer chimiquement des films composés spécifiques pendant le dépôt.

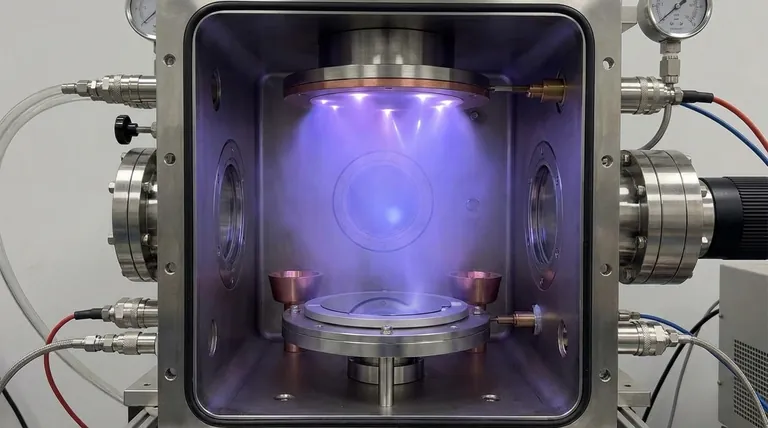

Le rôle fondamental du gaz de procédé

Pour comprendre pourquoi certains gaz sont choisis, vous devez d'abord comprendre ce que le gaz fait réellement dans la chambre de pulvérisation. Le processus est une chaîne d'événements physiques.

Création du plasma

Un gaz de procédé est introduit dans une chambre à vide à basse pression. Un champ électrique est appliqué, ce qui arrache les électrons des atomes de gaz. Cela crée un mélange d'ions chargés positivement et d'électrons libres connu sous le nom de plasma.

Le mécanisme de bombardement

La cible de pulvérisation (le matériau que vous souhaitez déposer) reçoit une charge électrique négative. Cela attire les ions gazeux chargés positivement du plasma, les faisant accélérer et entrer en collision avec la cible à grande vitesse.

Le transfert de quantité de mouvement est essentiel

La collision est un processus purement physique basé sur le transfert de quantité de mouvement. L'ion gazeux de haute énergie frappe la cible et transfère son énergie cinétique aux atomes de la cible, les délogeant de la surface. C'est l'effet de "pulvérisation".

Dépôt sur le substrat

Ces atomes neutres éjectés, ou "pulvérisés", de la cible traversent la chambre et atterrissent sur le substrat, s'accumulant couche par couche pour former un film mince.

Pourquoi l'argon est le choix standard

L'argon est le gaz de procédé par défaut pour la plupart des applications de pulvérisation cathodique pour plusieurs raisons évidentes.

Il est chimiquement inerte

En tant que gaz noble, l'argon ne réagit pas facilement avec d'autres éléments. C'est crucial car cela garantit que le processus de pulvérisation est purement physique. Le film déposé aura la même composition chimique que le matériau cible, sans réactions chimiques indésirables.

Masse atomique favorable

Pour une pulvérisation efficace, la masse atomique de l'ion du gaz de procédé doit être raisonnablement proche de celle des atomes de la cible afin de maximiser le transfert de quantité de mouvement. La masse atomique de l'argon (39,9 u) offre un bon équilibre pour une large gamme de matériaux cibles courants.

Coût et disponibilité

L'argon est le gaz noble le plus abondant dans l'atmosphère terrestre, ce qui le rend nettement plus abordable et facilement disponible que d'autres options inertes comme le krypton ou le xénon.

Quand utiliser d'autres gaz

Bien que l'argon soit le cheval de bataille, des objectifs spécifiques nécessitent des gaz de procédé différents. Le choix est toujours dicté par le résultat souhaité, qu'il s'agisse de l'efficacité ou de la composition chimique du film final.

Autres gaz inertes (Ne, Kr, Xe)

Pour optimiser le taux de pulvérisation, la masse atomique du gaz doit correspondre à celle de la cible.

- Le néon (Ne) est plus léger que l'argon et est parfois utilisé pour pulvériser des éléments cibles très légers afin d'obtenir un transfert d'énergie plus efficace.

- Le krypton (Kr) et le xénon (Xe) sont plus lourds. Leur poids moléculaire élevé entraîne un bombardement plus puissant, conduisant à des taux de pulvérisation et de dépôt plus élevés, en particulier pour les matériaux cibles lourds.

Gaz réactifs (O₂, N₂)

Parfois, l'objectif n'est pas de déposer un matériau pur mais de créer un composé. C'est ce qu'on appelle la pulvérisation réactive. Dans ce processus, un gaz réactif est intentionnellement introduit dans la chambre avec le gaz inerte.

Le gaz réactif se combine avec les atomes pulvérisés soit en transit, soit à la surface du substrat. Cela permet le dépôt de films différents du matériau cible, tels que des oxydes, des nitrures ou des oxynitrides. Par exemple, on pourrait pulvériser une cible de titane pur dans une atmosphère contenant de l'oxygène pour déposer un film de dioxyde de titane (TiO₂).

Comprendre les compromis

Le choix d'un gaz de procédé implique d'équilibrer les performances, le coût et les propriétés souhaitées du film final.

Taux de pulvérisation vs. coût

L'utilisation de gaz inertes plus lourds comme le krypton ou le xénon peut augmenter considérablement les taux de dépôt, ce qui est précieux dans la fabrication à grand volume. Cependant, ces gaz sont nettement plus chers que l'argon, créant un compromis direct entre le débit et le coût opérationnel.

Pureté du film vs. composition souhaitée

L'utilisation d'un gaz inerte est essentielle lorsque l'objectif est un film de haute pureté qui correspond chimiquement à la cible. En revanche, la pulvérisation réactive sacrifie intentionnellement cette pureté pour créer un composé spécifique, transformant le processus de purement physique en chimio-physique.

Complexité du contrôle du processus

La pulvérisation réactive est un processus plus complexe à contrôler. Le rapport précis entre le gaz inerte et le gaz réactif doit être géré avec soin pour obtenir la bonne stœchiométrie du film (le rapport chimique des éléments). Un contrôle incorrect peut entraîner des propriétés de film incohérentes ou des effets indésirables sur la cible elle-même.

Faire le bon choix pour votre objectif

Le choix d'un gaz de procédé est un choix délibéré directement lié aux exigences de l'application.

- Si votre objectif principal est de déposer un film pur et élémentaire : Utilisez un gaz inerte. L'argon est le point de départ universel, mais envisagez le néon pour les cibles très légères ou le krypton/xénon pour les cibles lourdes afin d'optimiser le taux de dépôt.

- Si votre objectif principal est de créer un film composé spécifique (comme un oxyde ou un nitrure) : Vous devez utiliser la pulvérisation réactive, en introduisant un gaz comme l'oxygène ou l'azote avec un gaz inerte comme l'argon.

- Si votre objectif principal est la rentabilité pour les applications générales : L'argon offre presque toujours le meilleur équilibre entre performance, polyvalence et faible coût.

En fin de compte, le gaz de procédé est un paramètre de contrôle fondamental utilisé pour adapter le processus de pulvérisation afin de produire un matériau spécifique et souhaité.

Tableau récapitulatif :

| Type de gaz | Cas d'utilisation principal | Caractéristiques clés |

|---|---|---|

| Argon (Ar) | Pulvérisation à usage général de films purs | Inerte, rentable, bon équilibre de masse atomique |

| Krypton (Kr) / Xénon (Xe) | Pulvérisation de matériaux cibles lourds | Gaz inertes plus lourds, taux de pulvérisation plus élevés |

| Oxygène (O₂) / Azote (N₂) | Pulvérisation réactive pour films composés (oxydes, nitrures) | Chimiquement réactif pour former des composés avec le matériau cible |

Prêt à optimiser votre processus de pulvérisation ?

Le choix du bon gaz de procédé est essentiel pour obtenir les propriétés de film, le taux de dépôt et la rentabilité souhaités pour votre application spécifique. Que vous ayez besoin de déposer des films élémentaires purs ou des composés complexes, l'expertise de KINTEK en équipement de laboratoire et consommables peut vous aider à sélectionner la configuration de pulvérisation idéale.

Notre équipe est spécialisée dans la fourniture de solutions pour les besoins de dépôt de couches minces en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs de recherche ou de production avec le bon équipement et les bons consommables.

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Bague d'étanchéité avancée en céramique d'oxyde d'aluminium Al2O3 pour applications résistantes à l'usure

Les gens demandent aussi

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces

- Quelle est l'épaisseur du revêtement par pulvérisation cathodique pour le MEB ? Obtenez une imagerie et une analyse optimales

- Comment appelle-t-on le récipient qui contient la matière première métallique dans l'évaporation par faisceau d'électrons ? Assurez la pureté et la qualité de votre dépôt de couches minces

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Qu'est-ce que le revêtement par faisceau d'électrons ? Un guide sur les films minces PVD haute performance