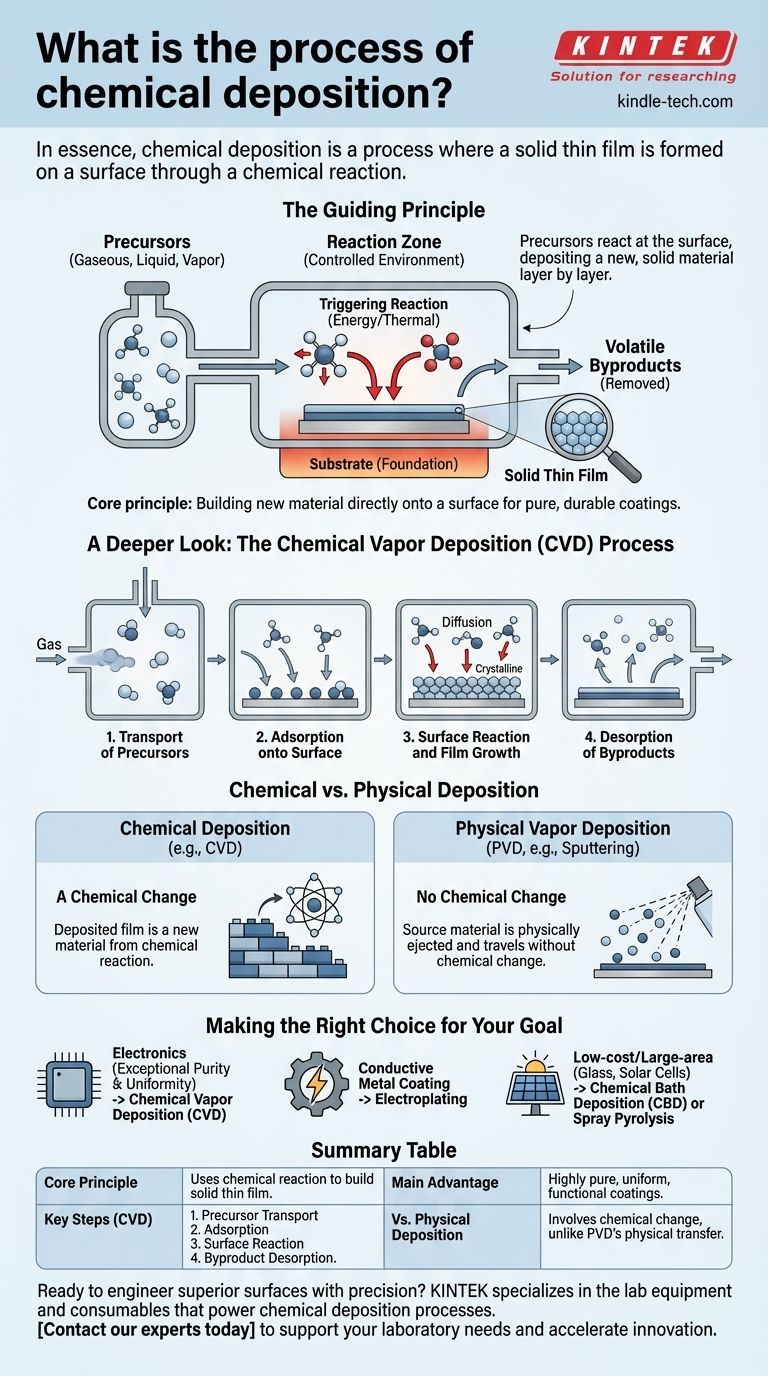

Essentiellement, le dépôt chimique est un processus par lequel un film mince solide se forme sur une surface, appelée substrat, par une réaction chimique. Des composés chimiques gazeux, liquides ou vaporisés, appelés précurseurs, sont introduits dans un environnement contrôlé où ils réagissent à la surface du substrat ou à proximité, déposant une nouvelle couche de matériau solide, couche par couche.

Le principe fondamental du dépôt chimique est d'utiliser une réaction chimique contrôlée pour construire un nouveau matériau directement sur une surface. Cela permet la création de revêtements hautement purs, durables et fonctionnels avec des propriétés précisément conçues.

Le Principe Directeur : Du Précurseur au Film Solide

Le dépôt chimique transforme fondamentalement les produits chimiques de départ en un film solide. Ce processus est régi par trois éléments clés.

Les Produits Chimiques de Départ (Précurseurs)

Les précurseurs sont des composés volatils contenant les éléments que vous souhaitez déposer. Ils sont conçus pour être stables jusqu'à ce qu'ils atteignent la zone de réaction.

Ces produits chimiques sont généralement acheminés sous forme de gaz ou de liquide vaporisé dans une chambre de réaction.

La Fondation (Le Substrat)

Le substrat est la pièce de travail ou le matériau qui reçoit le revêtement. Sa surface fournit l'emplacement où les réactions chimiques se produisent.

Souvent, le substrat est chauffé pour fournir l'énergie nécessaire pour initier et soutenir les réactions.

Le Déclenchement de la Réaction Chimique

La transformation du gaz en film solide est déclenchée par l'énergie. Cette énergie, généralement thermique, provoque la décomposition des molécules précurseurs ou leur réaction avec d'autres gaz.

Cette réaction forme des produits non volatils (solides) qui se déposent sur le substrat, tandis que les sous-produits volatils sont éliminés.

Un Regard Plus Approfondi : Le Processus de Dépôt Chimique en Phase Vapeur (CVD)

Le dépôt chimique en phase vapeur (CVD) est l'exemple le plus courant et le plus illustratif de ce processus. Il peut être décomposé en plusieurs étapes distinctes.

Étape 1 : Transport des Précurseurs

Les produits chimiques précurseurs gazeux sont introduits avec précision et transportés dans une chambre de réaction, qui fonctionne souvent sous vide.

Étape 2 : Adsorption sur la Surface

Les molécules de gaz se déposent et adhèrent à la surface chaude du substrat dans un processus appelé adsorption.

Étape 3 : Réaction de Surface et Croissance du Film

La chaleur du substrat fournit l'énergie nécessaire aux molécules précurseurs adsorbées pour réagir. Cette réaction catalysée en surface forme le film solide.

Les molécules peuvent diffuser à travers la surface pour trouver des sites de croissance optimaux, conduisant à la nucléation et à la croissance d'une couche uniforme, cristalline ou amorphe.

Étape 4 : Désorption des Sous-Produits

La réaction chimique crée également des sous-produits gazeux, qui ne sont plus nécessaires.

Ces sous-produits se détachent de la surface (désorption) et sont pompés, ne laissant que le film pur et désiré.

Comprendre la Distinction Clé : Dépôt Chimique vs. Dépôt Physique

Il est essentiel de distinguer le dépôt chimique de son homologue physique, car les mécanismes sous-jacents sont fondamentalement différents.

Le Facteur Déterminant : Un Changement Chimique

Dans toutes les formes de dépôt chimique, le film déposé est un nouveau matériau créé par une réaction chimique au niveau du substrat. Les précurseurs sont consommés et transformés.

L'Alternative : Le Dépôt Physique en Phase Vapeur (PVD)

Les processus tels que la pulvérisation cathodique sont une forme de dépôt physique en phase vapeur (PVD). Dans le PVD, le matériau source est éjecté physiquement (par exemple, par bombardement ionique) et voyage vers le substrat sans changement chimique.

Considérez le PVD comme une peinture au pistolet avec des atomes, tandis que le CVD est comme construire une structure brique par brique chimique.

Faire le Bon Choix pour Votre Objectif

Différentes méthodes de dépôt chimique sont adaptées à différentes applications, de la fabrication de semi-conducteurs à la création de revêtements décoratifs.

- Si votre objectif principal est une pureté et une uniformité exceptionnelles pour l'électronique : Le dépôt chimique en phase vapeur (CVD) offre le contrôle au niveau atomique requis pour les microcircuits complexes.

- Si votre objectif principal est d'appliquer un revêtement métallique conducteur : La galvanoplastie est une méthode industrielle très efficace et bien établie qui utilise un courant électrique.

- Si votre objectif principal est une application à faible coût ou sur une grande surface à partir d'une solution : Des techniques telles que le dépôt en bain chimique (CBD) ou la pyrolyse par pulvérisation offrent des alternatives économiques pour des objectifs tels que le revêtement de verre ou la création de cellules solaires.

En fin de compte, maîtriser le dépôt chimique permet aux ingénieurs et aux scientifiques de concevoir des matériaux à partir de l'atome, construisant les surfaces fonctionnelles qui alimentent la technologie moderne.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Principe Fondamental | Utilise une réaction chimique pour construire un film mince solide sur un substrat. |

| Étapes Clés (CVD) | 1. Transport des Précurseurs 2. Adsorption 3. Réaction de Surface 4. Désorption des Sous-Produits. |

| Avantage Principal | Crée des revêtements hautement purs, uniformes et fonctionnels avec des propriétés précises. |

| Vs. Dépôt Physique (PVD) | Implique un changement chimique pour créer un nouveau matériau, contrairement au transfert physique du PVD. |

Prêt à concevoir des surfaces supérieures avec précision ? KINTEK se spécialise dans l'équipement de laboratoire et les consommables qui alimentent les processus de dépôt chimique, de la recherche à la production. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements protecteurs durables ou des matériaux fonctionnels avancés, notre expertise et nos solutions peuvent vous aider à atteindre une pureté et un contrôle inégalés. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et accélérer votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les applications du CVD ? Des micropuces aux revêtements avancés

- Comment sont fabriqués les revêtements optiques ? Un guide sur le dépôt de couches minces de précision

- Quels sont les différents types de revêtements CVD ? Un guide sur le CVD thermique par rapport au PECVD

- Quelle est l'application du CVD en nanotechnologie ? Exploitez la précision atomique pour les matériaux de nouvelle génération

- Comment le taux de croissance du diamant dans les équipements à jet de plasma CC se compare-t-il aux autres méthodes ? Augmenter la production industrielle

- Quels sont les avantages et les inconvénients du CVD ? Trouver l'équilibre entre le revêtement haute performance et les limites de température élevée

- Quel est le principe de la méthode CVD ? Maîtriser le dépôt de couches minces au niveau atomique

- Quel rôle joue un système de contrôle de gaz dans la formation de structures alternées métal-cérame ? Revêtement Cermet Maîtrisé