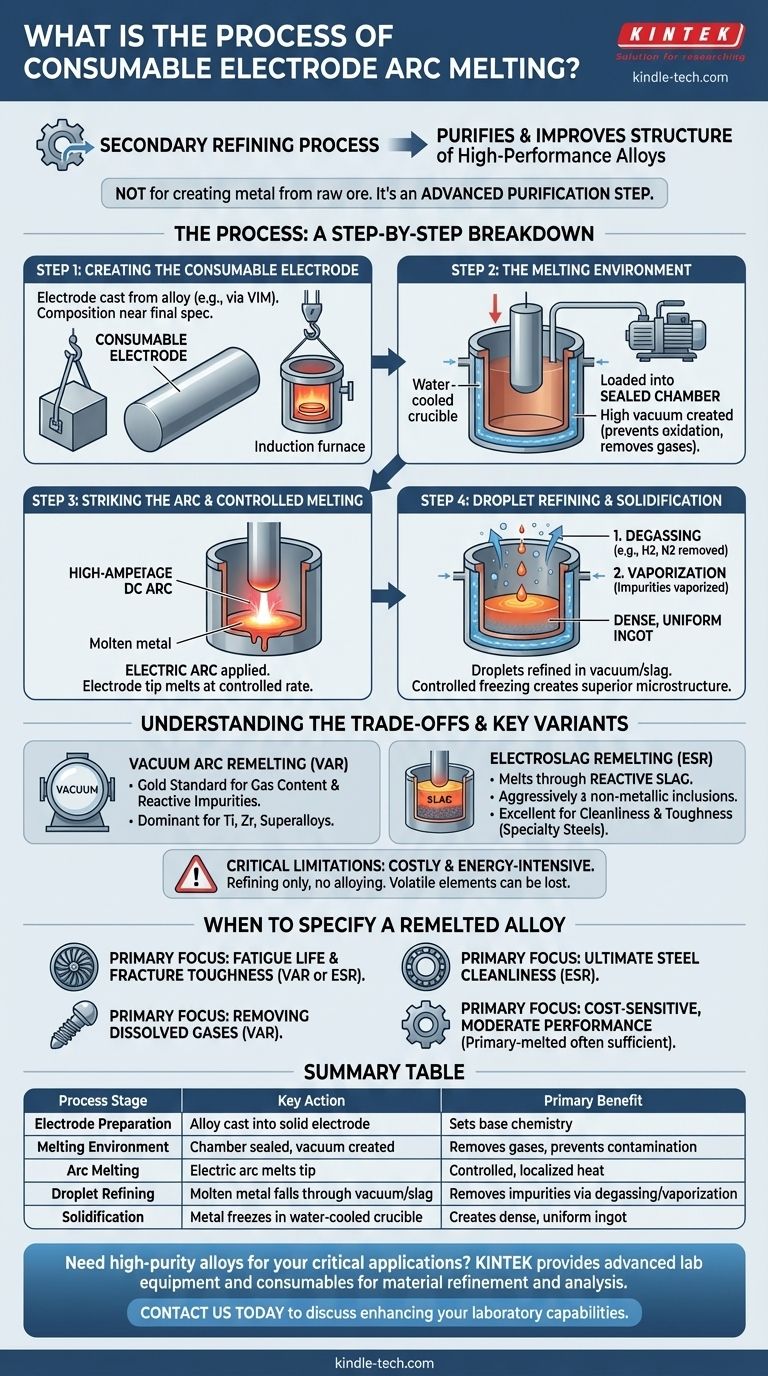

La fusion par arc à électrode consommable est un processus d'affinage secondaire utilisé pour purifier et améliorer la structure des alliages métalliques haute performance. Elle fonctionne en utilisant une électrode coulée à partir de l'alliage lui-même, qui est progressivement fondue par un arc électrique dans un environnement contrôlé, généralement un vide, et refondue dans une creuset en cuivre refroidi par eau pour former un lingot nouveau et hautement purifié.

Ce processus n'est pas destiné à créer du métal à partir de minerai brut. C'est une étape de purification avancée qui prend un alliage déjà formé et l'affine pour atteindre les niveaux extrêmes de propreté et d'intégrité structurelle requis pour les applications critiques dans l'aérospatiale, les implants médicaux et la production d'énergie.

Le Processus : Une Décomposition Étape par Étape

À la base, la fusion par électrode consommable est une opération de refonte contrôlée conçue pour éliminer les impuretés et parfaire la structure interne de l'alliage. La variante la plus courante est la refonte par arc sous vide (VAR), que nous utiliserons comme exemple principal.

Étape 1 : Création de l'Électrode Consommable

Le processus commence non pas avec de la ferraille ou du minerai, mais avec un cylindre solide et massif de l'alliage à affiner. Ce cylindre, appelé électrode consommable, est généralement produit par un processus de fusion primaire tel que la fusion par induction sous vide (VIM).

La composition de cette électrode est déjà très proche de la spécification finale souhaitée. L'objectif du processus de refonte n'est pas de modifier la chimie de l'alliage, mais de le purifier.

Étape 2 : L'Environnement de Fusion

L'électrode est chargée verticalement dans un creuset en cuivre scellé et refroidi par eau. L'air est ensuite pompé hors de la chambre, créant un vide poussé.

Ce vide est essentiel. Il empêche le métal en fusion d'entrer en réaction avec l'oxygène et l'azote présents dans l'air, et plus important encore, il aide à extraire les gaz dissous comme l'hydrogène de l'alliage.

Étape 3 : Amorçage de l'Arc et Fusion Contrôlée

Un courant continu (DC) à ampérage élevé et à basse tension est appliqué, et un arc électrique est amorcé entre la pointe inférieure de l'électrode et une petite quantité de matériau de « démarrage » au fond du creuset.

La chaleur intense de l'arc, qui peut dépasser le point de fusion du métal, commence à faire fondre l'extrémité de l'électrode. La vitesse de fusion est contrôlée très soigneusement en ajustant le courant de l'arc.

Étape 4 : Affinage des Gouttelettes et Solidification

Lorsque l'électrode fond, un film surchauffé de métal liquide se forme à son extrémité. Ce métal tombe sous forme de gouttelettes à travers le vide et dans le bain de métal en fusion (ou « étang ») en dessous.

Pendant cette chute, deux actions d'affinage clés se produisent :

- Dégazage : L'exposition au vide extrait les gaz dissous (par exemple, l'hydrogène, l'azote).

- Vaporisation : Les impuretés ayant de bas points d'ébullition sont vaporisées et éliminées par le système de vide.

Le métal en fusion s'accumule et se solidifie dans le creuset en cuivre refroidi par eau. Comme le creuset est refroidi agressivement, la solidification est hautement directionnelle — elle se produit du bas vers le haut et des côtés vers l'intérieur. Ce processus de congélation contrôlé produit un lingot dense et uniforme avec une microstructure supérieure et pousse les impuretés restantes dans le dernier liquide à geler, tout en haut.

Comprendre les Compromis et les Principales Variantes

La fusion par électrode consommable est un processus puissant mais coûteux. Comprendre ses variations et ses limites est essentiel pour le spécifier correctement.

Refonte par Arc sous Vide (VAR)

La VAR est la référence pour les alliages où la teneur en gaz et les impuretés réactives sont la principale préoccupation. L'environnement sous vide est exceptionnellement efficace pour éliminer l'hydrogène dissous et les éléments métalliques volatils. C'est le processus dominant pour le titane, le zirconium et de nombreux superalliages à base de nickel.

Refonte par Électroslag (ESR)

L'ESR est un processus similaire, mais au lieu d'un vide, l'électrode fond dans un bain de laitier liquide et hautement réactif. Les gouttelettes de métal doivent traverser ce laitier avant de rejoindre le bain en fusion.

Le laitier agit comme un flux de nettoyage chimique, absorbant agressivement les inclusions non métalliques comme les oxydes et les sulfures. Cela rend l'ESR très efficace pour améliorer la propreté et la ténacité des aciers spéciaux, des aciers à outils et de certains alliages de nickel.

Limites Critiques

Ce n'est pas une solution universelle. C'est un processus coûteux et énergivore qui ajoute un coût significatif au matériau. De plus, c'est un processus d'affinage, pas d'alliage. La chimie globale est fixée dès le départ, et certains éléments d'alliage souhaitables mais volatils peuvent être perdus pendant le processus sous vide.

Quand Spécifier un Alliage Refondu

Choisir ce processus est une décision stratégique d'investir dans la pureté du matériau pour un objectif de performance spécifique.

- Si votre objectif principal est la durée de vie en fatigue et la ténacité à la rupture (par exemple, disques de moteurs à réaction, trains d'atterrissage) : Spécifiez un alliage VAR ou ESR pour minimiser les inclusions microscopiques qui peuvent initier des fissures.

- Si votre objectif principal est l'élimination des gaz dissous (par exemple, composants aérospatiaux en titane, implants médicaux) : La VAR est le choix définitif pour sa capacité de dégazage inégalée.

- Si votre objectif principal est la propreté ultime de l'acier (par exemple, roulements haute performance, moules d'injection) : L'ESR est supérieur pour sa capacité à éliminer les inclusions de soufre et d'oxyde du bain de fusion.

- Si votre objectif principal est une application sensible aux coûts avec des besoins de performance modérés : Un alliage de fusion primaire est souvent suffisant, car le coût supplémentaire de la refonte pourrait ne pas apporter un bénéfice proportionnel.

En fin de compte, spécifier un alliage refondu est la manière d'assurer une intégrité maximale du matériau pour les applications où la performance et la fiabilité sont primordiales.

Tableau Récapitulatif :

| Étape du Processus | Action Clé | Bénéfice Principal |

|---|---|---|

| Préparation de l'Électrode | L'alliage est coulé en une électrode solide | Définit la chimie de base pour l'affinage |

| Environnement de Fusion | La chambre est scellée et un vide est créé | Élimine les gaz dissous et prévient la contamination |

| Fusion par Arc | L'arc électrique fait fondre la pointe de l'électrode | Fournit une chaleur contrôlée et localisée pour une fusion précise |

| Affinage des Gouttelettes | Le métal liquide tombe à travers le vide/laitier | Élimine les impuretés par dégazage et vaporisation |

| Solidification | Le métal gèle dans un creuset en cuivre refroidi par eau | Crée un lingot dense et uniforme avec une structure supérieure |

Besoin d'alliages de haute pureté pour vos applications critiques ? Le processus de fusion par arc à électrode consommable est essentiel pour atteindre l'intégrité matérielle extrême requise dans les composants aérospatiaux, médicaux et de production d'énergie. KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires pour soutenir ces industries exigeantes. Laissez nos experts vous aider à choisir les bons outils pour vos besoins d'affinage et d'analyse des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire.

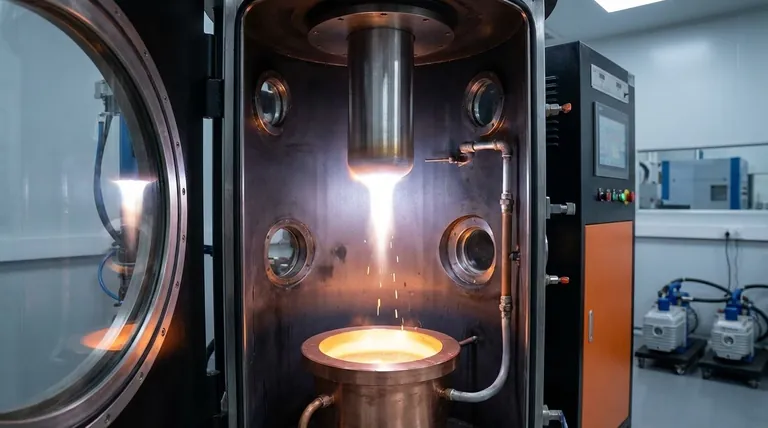

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four de nitruration ? Obtenez un durcissement de surface supérieur avec une distorsion minimale

- À quelle température une brasure peut-elle résister ? La réponse réside dans le choix de votre métal d'apport

- Quels matériaux sont les meilleurs pour les zones chaudes des fours ? Choisir entre le molybdène, le tungstène et le graphite

- Quelle est la température de frittage de l'aluminium ? Maîtrisez la fenêtre de 550°C-650°C pour des pièces solides

- Quels métaux subissent un recuit ? Libérez la ductilité de l'acier, du cuivre, du laiton et de l'aluminium

- Quels sont les différents types de transfert de chaleur dans un four ? Maîtriser la conduction, la convection et le rayonnement

- Quel est le meilleur brasure pour l'aluminium ? Maîtriser le système Al-Si pour des joints solides et fiables

- Quelle est la plage de température d'un four sous vide ? De 500°C à 2200°C pour Votre Processus Spécifique