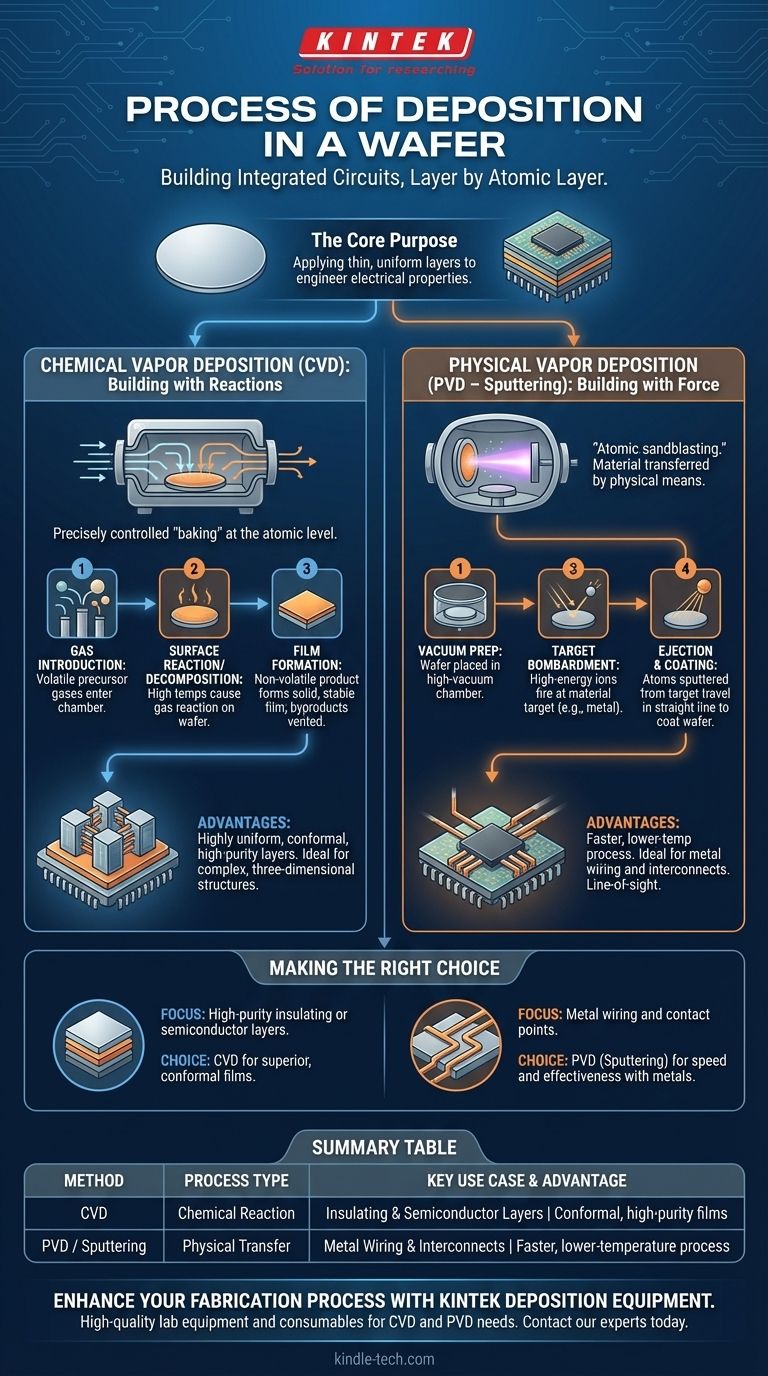

En bref, le dépôt sur tranche est le processus d'application de couches minces et uniformes de matériau sur une tranche de silicium pour construire les composants d'un circuit intégré. Les deux méthodes principales sont le dépôt chimique en phase vapeur (CVD), où des gaz précurseurs réagissent à la surface de la tranche pour former un film solide, et le dépôt physique en phase vapeur (PVD), comme le pulvérisation cathodique (sputtering), où un matériau est physiquement projeté depuis une cible et transféré sur la tranche.

L'objectif fondamental du dépôt n'est pas simplement d'ajouter du matériau, mais d'ingénierer avec précision les propriétés électriques d'une puce, couche par couche atomique. Le choix de la méthode dépend entièrement du matériau déposé et des exigences structurelles du dispositif final.

Les Deux Piliers du Dépôt : Physique contre Chimique

Au fond, tout dépôt sur tranche se classe dans deux catégories. Comprendre cette distinction est essentiel pour appréhender l'ensemble du processus.

Dépôt Chimique en Phase Vapeur (CVD) : Construire par des Réactions

Le CVD est un processus au cours duquel une tranche (le substrat) est exposée à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat pour produire le film solide désiré.

Considérez cela comme une « cuisson » précisément contrôlée au niveau atomique.

Le processus implique trois étapes fondamentales :

- Un composé volatil du matériau que vous souhaitez déposer est introduit dans une chambre de réaction sous forme de gaz.

- Des températures élevées provoquent la décomposition de ce gaz ou sa réaction avec d'autres gaz directement à la surface de la tranche.

- Le produit non volatil de cette réaction forme un film solide et stable sur le substrat, les autres sous-produits étant évacués.

Le CVD est exceptionnel pour créer des couches hautement uniformes, pures et conformes, ce qui signifie qu'il peut recouvrir uniformément des structures tridimensionnelles complexes sur une puce.

Dépôt Physique en Phase Vapeur (PVD) : Construire par la Force

Les méthodes PVD transfèrent un matériau d'une source au substrat par des moyens purement physiques, généralement dans un environnement de vide poussé. La technique PVD la plus courante dans la fabrication des semi-conducteurs est la pulvérisation cathodique (sputtering).

La pulvérisation cathodique s'apparente le mieux à un « sablage atomique ».

La procédure opérationnelle pour la pulvérisation cathodique implique généralement les étapes suivantes :

- Une chambre à vide poussé est préparée et la tranche y est placée.

- Le substrat est souvent nettoyé par gravure ionique pour éliminer tout contaminant de surface, assurant une bonne adhérence.

- Des ions de haute énergie sont projetés sur une cible constituée du matériau que vous souhaitez déposer (par exemple, aluminium ou cuivre).

- Ce bombardement éjecte ou « pulvérise » des atomes de la cible, qui voyagent ensuite en ligne droite et recouvrent la tranche.

Le PVD est un processus à visée directe (line-of-sight), ce qui le rend idéal pour déposer des métaux mais moins efficace pour recouvrir les parois verticales de tranchées profondes.

Comprendre les Compromis

Aucune méthode n'est universellement supérieure ; ce sont des outils sélectionnés pour des tâches spécifiques en fonction de leurs avantages et inconvénients inhérents.

Quand Utiliser le CVD

Le CVD est la méthode privilégiée lorsque la qualité et la conformité de la couche sont primordiales. C'est le cheval de bataille pour créer des couches isolantes (comme le dioxyde de silicium) et des films semi-conducteurs (comme le polysilicium) car la réaction chimique peut construire des structures atomiques parfaites.

Cependant, le CVD nécessite souvent des températures très élevées, ce qui peut endommager les structures déjà fabriquées sur la tranche. Les précurseurs chimiques peuvent également être très toxiques et coûteux.

Quand Utiliser le PVD (Pulvérisation Cathodique)

La pulvérisation cathodique excelle dans le dépôt de métaux et d'autres alliages pour le câblage de la puce, connus sous le nom d'interconnexions. C'est un processus plus rapide et généralement à plus basse température que le CVD.

Le principal inconvénient de la pulvérisation cathodique est sa mauvaise couverture d'escalier (step coverage). Étant donné que les atomes pulvérisés voyagent en ligne droite, ils ont tendance à s'accumuler sur les surfaces horizontales mais à recouvrir finement les surfaces verticales, ce qui peut poser problème pour les architectures de puces de plus en plus complexes.

Faire le Bon Choix pour Votre Objectif

La décision entre CVD et PVD est dictée par la couche spécifique en cours de construction et son rôle dans le circuit intégré final.

- Si votre objectif principal est de créer des couches isolantes ou semi-conductrices de haute pureté : Votre choix se portera presque toujours sur une forme de CVD pour sa capacité à produire des films supérieurs et conformes.

- Si votre objectif principal est de déposer le câblage métallique et les points de contact : Le PVD, en particulier la pulvérisation cathodique, est la norme de l'industrie en raison de sa vitesse et de son efficacité avec les matériaux métalliques.

En fin de compte, le dépôt transforme une toile de silicium vierge en une merveille électronique multicouche, chaque méthode jouant un rôle critique et distinct dans le processus de fabrication.

Tableau Récapitulatif :

| Méthode | Type de Processus | Cas d'Utilisation Clé | Avantage Principal |

|---|---|---|---|

| Dépôt Chimique en Phase Vapeur (CVD) | Réaction Chimique | Couches Isolantes & Semi-conductrices | Films conformes et de haute pureté |

| Dépôt Physique en Phase Vapeur (PVD / Sputtering) | Transfert Physique | Câblage Métallique & Interconnexions | Processus plus rapide et à plus basse température |

Prêt à améliorer votre processus de fabrication de semi-conducteurs avec un équipement de dépôt de précision ? KINTEK est spécialisée dans les équipements de laboratoire de haute qualité et les consommables pour tous vos besoins de traitement de tranches. Que vous ayez besoin de la conformité supérieure des systèmes CVD ou du dépôt métallique efficace des outils de pulvérisation PVD, nos solutions sont conçues pour répondre aux normes rigoureuses des laboratoires modernes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et vous aider à obtenir des résultats impeccables.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore