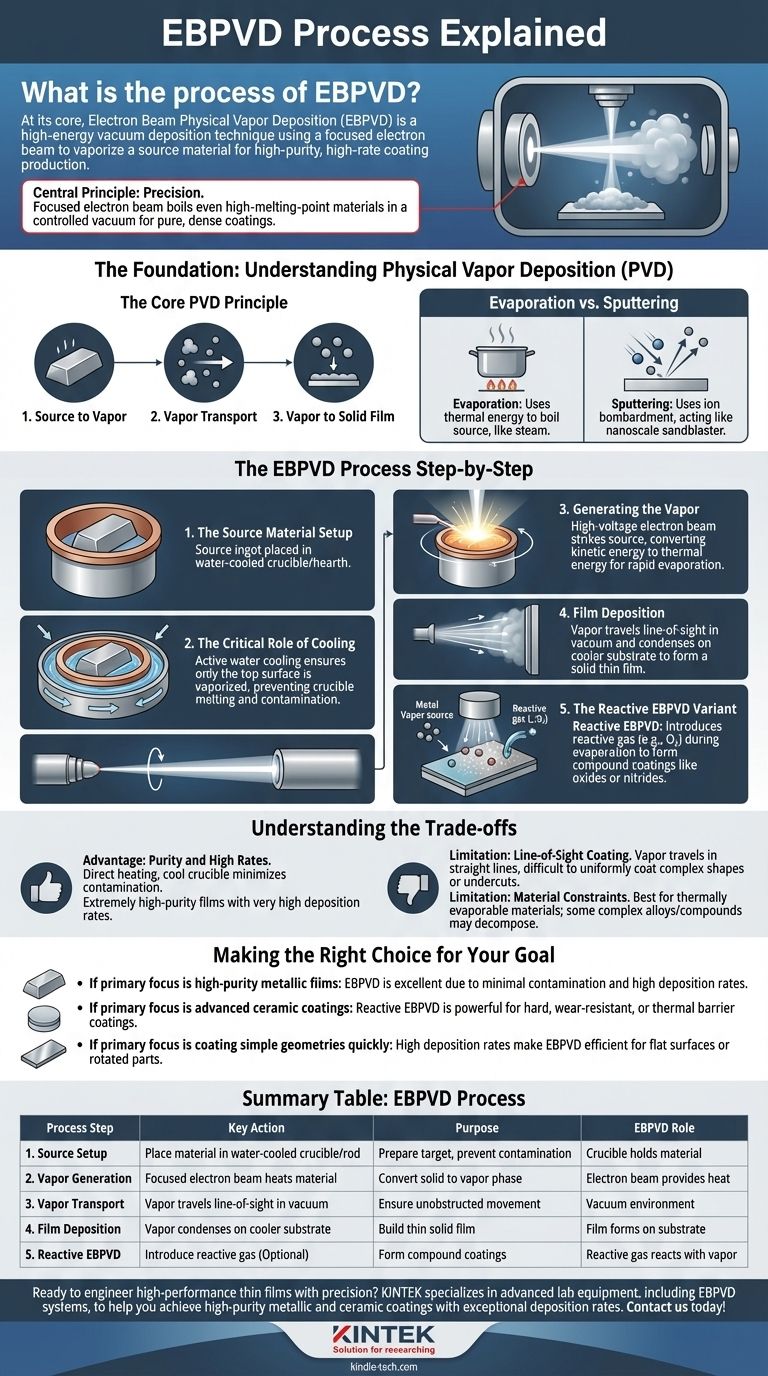

À la base, le dépôt physique en phase vapeur par faisceau d'électrons (EBPVD) est une technique de dépôt sous vide où un faisceau d'électrons de haute énergie est utilisé pour chauffer et vaporiser un matériau source. Cette vapeur traverse ensuite le vide et se condense sur un substrat plus froid, formant une couche mince ou un revêtement atome par atome. L'ensemble du processus est apprécié pour sa capacité à produire des revêtements de haute pureté à des vitesses de dépôt très élevées.

Le principe central de l'EBPVD est sa précision. En utilisant un faisceau d'électrons focalisé comme source de chaleur, il peut faire bouillir même des matériaux ayant des points de fusion très élevés, permettant à la vapeur résultante de former des revêtements exceptionnellement purs et denses dans un environnement sous vide hautement contrôlé.

Le Fondement : Comprendre le Dépôt Physique en Phase Vapeur (PVD)

Pour saisir les spécificités de l'EBPVD, il est essentiel de comprendre d'abord la catégorie plus large de techniques à laquelle il appartient : le dépôt physique en phase vapeur (PVD).

### Le Principe Fondamental du PVD

Tous les processus PVD partagent une séquence fondamentale en trois étapes.

- Un matériau source solide ou liquide est converti en vapeur.

- Cette vapeur est transportée à travers un environnement à basse pression (vide).

- La vapeur se condense sur un objet cible (le substrat) pour former un revêtement solide.

### Évaporation contre Pulvérisation Cathodique

Les techniques PVD sont généralement divisées en deux familles en fonction de la manière dont elles créent la vapeur. L'EBPVD est une forme d'évaporation, qui utilise l'énergie thermique pour faire bouillir le matériau source, un peu comme l'ébullition de l'eau crée de la vapeur.

L'autre famille est la pulvérisation cathodique (sputtering), qui utilise le bombardement ionique énergétique pour arracher physiquement des atomes du matériau source, agissant comme un aérogommeur à l'échelle nanométrique.

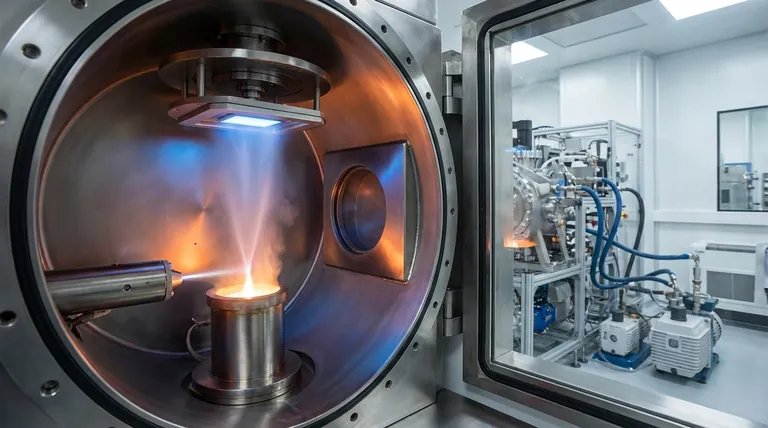

Le Processus EBPVD Étape par Étape

La méthode EBPVD suit un flux de travail précis dans une chambre à vide pour obtenir ses résultats hautement contrôlés.

### Configuration du Matériau Source

Le matériau de départ, souvent appelé lingot, est placé dans un creuset ou un foyer en cuivre refroidi par eau. Alternativement, le matériau peut se présenter sous la forme d'une tige montée dans une douille.

### Le Rôle Critique du Refroidissement

Le creuset ou la douille doit être refroidi activement, généralement par de l'eau en circulation. Ceci est crucial car cela garantit que seule la surface supérieure du matériau source est vaporisée par le faisceau d'électrons, empêchant le creuset lui-même de fondre et de contaminer le film.

### Génération de la Vapeur

Une alimentation électrique à haute tension génère un faisceau d'électrons focalisé. Ce faisceau est dirigé magnétiquement pour frapper la surface du matériau source. L'énergie cinétique intense des électrons est convertie en énergie thermique, chauffant rapidement le matériau au-delà de son point d'ébullition et provoquant son évaporation.

### Dépôt du Film

La vapeur d'atomes ou de molécules résultante voyage en ligne droite, selon une trajectoire de visée directe, à travers la chambre à vide. Lorsque ce nuage de vapeur atteint le substrat relativement froid, il se condense, formant un film solide et mince.

### La Variante EBPVD Réactive

Pour créer des films céramiques ou composés, une technique appelée EBPVD réactif est utilisée. Dans ce processus, le métal est évaporé comme d'habitude, mais un gaz réactif (comme l'oxygène pour les oxydes ou l'acétylène pour les carbures) est introduit dans la chambre. Les atomes métalliques évaporés réagissent avec le gaz près du substrat pour former le film composé souhaité.

Comprendre les Compromis

Comme tout processus spécialisé, l'EBPVD présente des avantages et des limites distincts qui le rendent adapté à des applications spécifiques.

### Avantage : Pureté et Débits Élevés

Étant donné que le faisceau d'électrons chauffe directement le matériau source et que le creuset reste froid, il y a très peu de contamination. Cela se traduit par des films d'une pureté extrêmement élevée. Le processus peut également atteindre des vitesses de dépôt très élevées par rapport à d'autres méthodes.

### Limite : Revêtement en Ligne de Visée

La vapeur voyage en ligne droite de la source au substrat. Il est donc difficile de revêtir uniformément des formes complexes avec des contre-dépouilles ou des surfaces cachées sans une manipulation sophistiquée du substrat.

### Limite : Contraintes Matérielles

Le processus EBPVD est le mieux adapté aux matériaux qui peuvent être évaporés thermiquement sans se décomposer. Certains alliages ou composés complexes peuvent ne pas convenir à cette technique.

Faire le Bon Choix pour Votre Objectif

La sélection de la bonne méthode de dépôt dépend entièrement du résultat souhaité pour votre matériau ou composant.

- Si votre objectif principal est des films métalliques de haute pureté : L'EBPVD est un excellent choix en raison de sa méthode de chauffage directe, qui minimise la contamination et permet des vitesses de dépôt élevées.

- Si votre objectif principal est des revêtements céramiques avancés : L'EBPVD réactif offre une méthode puissante pour créer des revêtements durs, résistants à l'usure ou des barrières thermiques comme les oxydes et les nitrures.

- Si votre objectif principal est de revêtir rapidement des géométries simples : Les vitesses de dépôt élevées de l'EBPVD le rendent très efficace pour revêtir des surfaces relativement plates ou des pièces qui peuvent être facilement tournées pour exposer toutes les faces au flux de vapeur.

En fin de compte, comprendre le processus EBPVD vous permet de choisir une méthode hautement contrôlée pour concevoir des couches minces avancées et performantes.

Tableau Récapitulatif :

| Étape du Processus | Action Clé | Objectif |

|---|---|---|

| 1. Configuration de la Source | Placer le matériau dans un creuset/tige refroidi par eau | Préparer le matériau cible pour la vaporisation, prévenir la contamination |

| 2. Génération de Vapeur | Faisceau d'électrons focalisé chauffe le matériau pour l'évaporation | Convertir le matériau solide en phase vapeur en utilisant une énergie thermique précise |

| 3. Transport de la Vapeur | La vapeur voyage en ligne de mire à travers le vide | Assurer que les atomes/molécules se déplacent sans obstruction vers le substrat |

| 4. Dépôt du Film | La vapeur se condense sur le substrat plus froid | Construire une couche mince et solide atome par atome sur la surface cible |

| 5. EBPVD Réactif (Optionnel) | Introduction d'un gaz réactif (ex. O₂, N₂) pendant l'évaporation | Former des revêtements composés tels que des oxydes ou des nitrures directement sur le substrat |

Prêt à concevoir des couches minces haute performance avec précision ? KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes EBPVD, pour vous aider à obtenir des revêtements métalliques et céramiques de haute pureté avec des vitesses de dépôt exceptionnelles. Que vous développiez des surfaces résistantes à l'usure, des barrières thermiques ou des films métalliques purs, notre expertise garantit que vous obtiendrez la bonne solution pour les besoins uniques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie EBPVD peut accélérer vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Instrument de tamisage électromagnétique tridimensionnel

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications