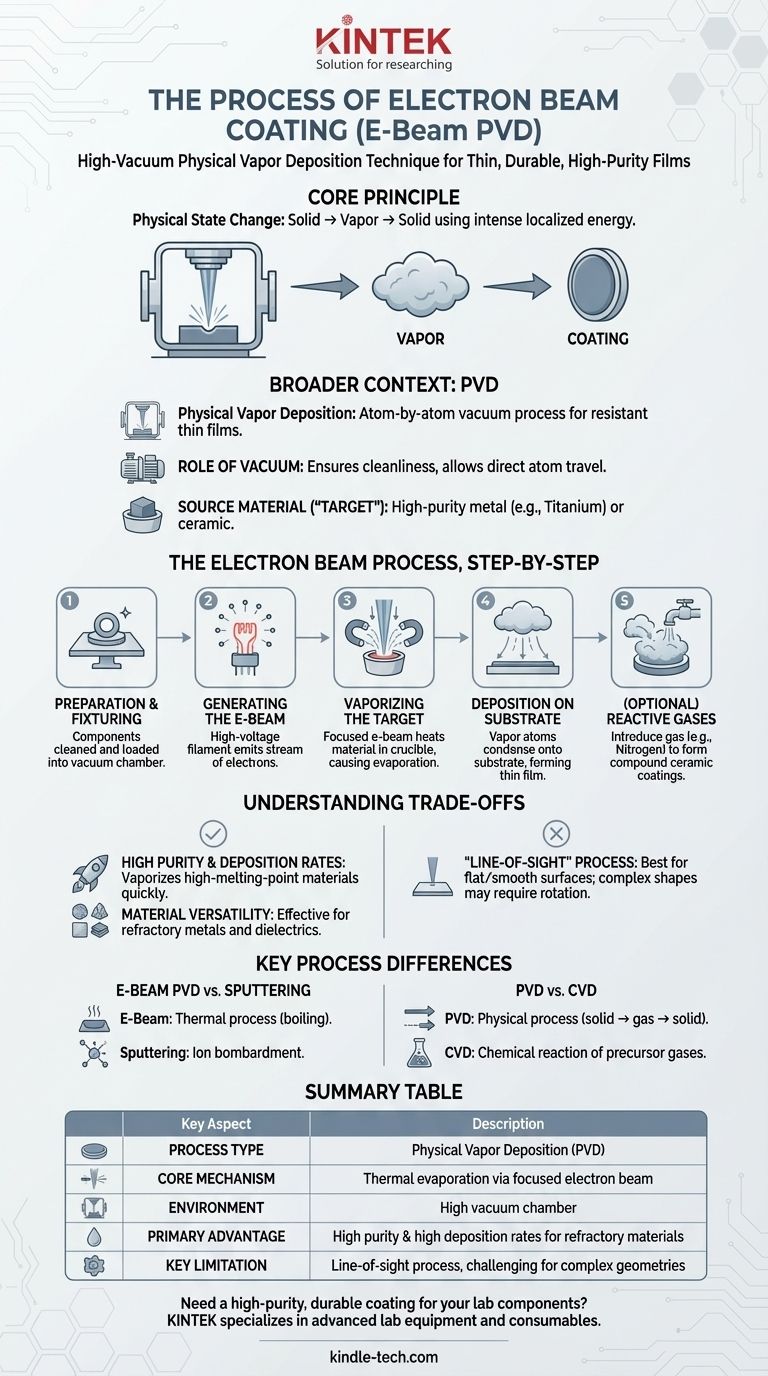

Essentiellement, le revêtement par faisceau d'électrons est un processus sous vide poussé où un faisceau d'électrons puissant et focalisé est utilisé pour faire bouillir un matériau source solide, le transformant directement en vapeur. Cette vapeur traverse ensuite le vide et se condense à la surface d'un objet cible, formant un film extrêmement mince, durable et de haute pureté. Il s'agit d'une méthode spécifique et largement utilisée dans une catégorie plus large de techniques connues sous le nom de dépôt physique en phase vapeur (PVD).

Le principe fondamental n'est pas une réaction chimique, mais un changement d'état physique. Un faisceau d'électrons fournit l'énergie intense et localisée nécessaire pour transformer un matériau solide en gaz dans un vide, qui se solidifie ensuite atome par atome sous forme de revêtement précis sur la surface d'un composant.

Comprendre le contexte plus large : le PVD

Pour bien saisir le revêtement par faisceau d'électrons, il faut d'abord comprendre sa technologie parente, le dépôt physique en phase vapeur (PVD). Ce processus constitue la base de la manière dont le revêtement est appliqué.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le PVD fait référence à un ensemble de méthodes de dépôt sous vide utilisées pour produire des couches minces et des revêtements. Dans tout processus PVD, un matériau solide est vaporisé dans une chambre à vide, puis déposé sur un substrat.

Le dépôt se produit atome par atome, créant une couche mince et liée qui est très résistante à l'usure et presque impossible à enlever une fois appliquée.

Le rôle du vide

L'ensemble du processus PVD se déroule sous un vide poussé. Ceci est essentiel pour deux raisons : il garantit que la chambre est exceptionnellement propre, empêchant la contamination, et il permet aux atomes vaporisés de voyager directement vers le substrat sans entrer en collision avec les molécules d'air.

Le matériau source, ou « cible »

Le matériau solide vaporisé est souvent appelé la « cible » ou le matériau source. Il peut s'agir d'un métal de haute pureté comme le titane ou le chrome, ou de divers composés céramiques. Le faisceau d'électrons n'est qu'une des nombreuses méthodes utilisées pour vaporiser cette cible.

Le processus par faisceau d'électrons, étape par étape

Bien qu'il fasse partie d'un flux de travail plus large qui comprend le nettoyage, le prétraitement et le contrôle qualité, l'étape principale d'évaporation par faisceau d'électrons implique quelques étapes précises.

Étape 1 : Préparation et montage

Les composants à revêtir (les substrats) sont méticuleusement nettoyés et séchés. Ils sont ensuite chargés dans la chambre à vide sur des montages spécialisés conçus pour exposer les surfaces cibles au flux de vapeur.

Étape 2 : Génération du faisceau d'électrons

À l'intérieur de la chambre, un système à haute tension chauffe un filament, qui émet un faisceau d'électrons. Le principe est similaire à celui du canon à électrons d'un ancien téléviseur à tube cathodique.

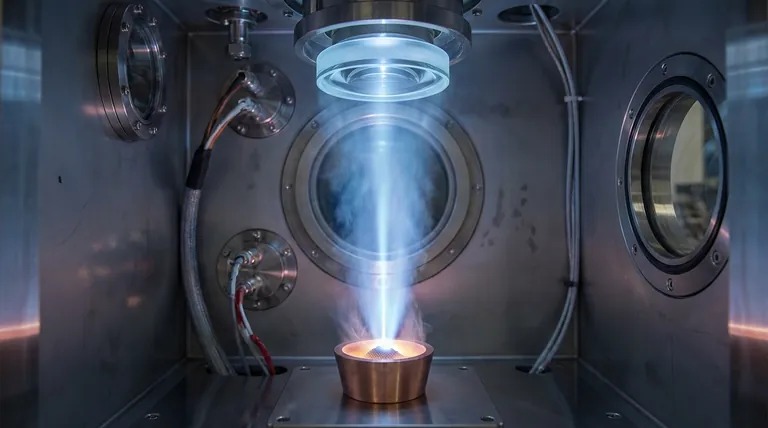

Étape 3 : Vaporisation du matériau cible

De puissants champs magnétiques sont utilisés pour diriger et focaliser ce faisceau d'électrons de haute énergie sur le matériau source, qui est maintenu dans un récipient appelé creuset. L'énergie cinétique intense des électrons est instantanément convertie en énergie thermique, chauffant rapidement le matériau au-delà de son point d'ébullition et provoquant son évaporation.

Étape 4 : Dépôt sur le substrat

Le nuage de vapeur résultant se dilate à partir du creuset et voyage en ligne droite à travers le vide. Lorsque les atomes de vapeur frappent la surface plus froide du substrat, ils se condensent, formant un film solide, mince, uniforme et étroitement lié.

Étape 5 : Création de composés avec des gaz réactifs (facultatif)

Pour créer des revêtements céramiques encore plus durs, un gaz réactif comme l'azote ou l'oxygène peut être introduit dans la chambre pendant le dépôt. Les atomes métalliques vaporisés réagissent avec le gaz pour former un composé (par exemple, du nitrure de titane), qui se dépose ensuite sur le substrat.

Comprendre les compromis

Le PVD par faisceau d'électrons est une technique puissante, mais elle n'est pas universellement applicable. Comprendre ses avantages et limites spécifiques est essentiel pour l'utiliser efficacement.

Avantage : Pureté élevée et vitesses de dépôt

Le faisceau d'électrons peut générer une chaleur immense et localisée. Cela lui permet de vaporiser des matériaux avec des points de fusion très élevés et de le faire très rapidement, ce qui se traduit par des vitesses de dépôt élevées et des revêtements d'une pureté exceptionnelle.

Avantage : Polyvalence des matériaux

Cette méthode est efficace pour une vaste gamme de matériaux, y compris les métaux réfractaires et les composés diélectriques difficiles à vaporiser à l'aide d'autres techniques PVD comme l'évaporation thermique simple.

Limitation : C'est un processus « à ligne de visée »

Étant donné que la vapeur voyage en ligne droite de la source au substrat, cette méthode est mieux adaptée au revêtement de surfaces planes ou légèrement courbes. Les formes complexes avec des renfoncements profonds ou des zones cachées peuvent ne pas recevoir un revêtement uniforme sans une rotation complexe de la pièce.

Comment cela diffère des autres méthodes

Il est essentiel de distinguer le PVD par faisceau d'électrons des autres processus courants.

PVD par faisceau d'électrons par rapport au Sputtering (Pulvérisation cathodique)

Le Sputtering, une autre méthode PVD, utilise le bombardement ionique pour arracher physiquement des atomes du matériau cible. En revanche, le PVD par faisceau d'électrons est un processus thermique qui utilise la chaleur pour faire bouillir le matériau.

PVD par rapport au dépôt chimique en phase vapeur (CVD)

Le PVD est un processus physique (solide → gaz → solide). Le CVD implique l'introduction de gaz précurseurs dans une chambre où ils subissent une réaction chimique à la surface du substrat, laissant derrière eux un film solide. Le mécanisme fondamental est fondamentalement différent.

Faire le bon choix pour votre objectif

La sélection d'un processus de revêtement nécessite une compréhension claire du résultat souhaité.

- Si votre objectif principal est une pureté et une vitesse élevées pour les métaux ou les céramiques : Le PVD par faisceau d'électrons est un choix excellent et très efficace, en particulier pour les matériaux à points de fusion élevés.

- Si vous devez revêtir des géométries complexes, non visibles en ligne de visée : Vous devriez évaluer si la rotation de la pièce est suffisante ou si une alternative comme le Sputtering ou un processus CVD serait plus efficace.

- Si votre objectif est une surface exceptionnellement résistante à l'usure : La combinaison du PVD par faisceau d'électrons avec un gaz réactif pour former un revêtement céramique nitrure ou oxyde est une pratique standard et très efficace dans l'industrie.

En fin de compte, comprendre le mécanisme du revêtement par faisceau d'électrons vous permet de sélectionner le processus de fabrication précis qui répond à vos exigences de performance des matériaux.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme de base | Évaporation thermique via un faisceau d'électrons focalisé |

| Environnement | Chambre à vide poussé |

| Avantage principal | Haute pureté et vitesses de dépôt pour les matériaux réfractaires |

| Limitation clé | Processus à ligne de visée, difficile pour les géométries complexes |

Besoin d'un revêtement durable et de haute pureté pour vos composants de laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour des applications de revêtement précises. Notre expertise dans les technologies PVD peut vous aider à obtenir des performances matérielles supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quelle est la composition du produit de pyrolyse du plastique ? Une analyse des rendements en huile, gaz et charbon

- Quelle transformation se produit lors du traitement thermique LAGP à 800°C-900°C ? Maîtriser la cristallisation et la densification du NASICON

- Quelle est la plage de température pour le traitement thermique de l'acier ? Maîtriser les températures critiques pour les propriétés souhaitées

- Pourquoi la pulvérisation cathodique est-elle effectuée en MEB ? Prévenir la charge et obtenir des images claires d'échantillons non conducteurs

- Comment choisir un filtre-presse ? Adaptez la bonne technologie à votre boue pour des résultats optimaux

- Quels sont les deux types de frittage ? Frittage en phase solide vs. en phase liquide expliqué

- Quel est l'intérêt du frittage ? Créer des pièces solides et complexes sans les faire fondre

- Comment le temps de frittage affecte-t-il la densité ? Maîtrisez l'équilibre pour une performance optimale des matériaux