Essentiellement, l'évaporation par faisceau d'électrons est une technique de dépôt physique en phase vapeur (PVD) qui utilise un faisceau d'électrons focalisé et à haute énergie pour chauffer un matériau source à l'intérieur d'une chambre à vide. Ce chauffage intense et ciblé convertit le matériau en vapeur, qui voyage ensuite et se condense sur un substrat plus froid, formant une couche mince uniformément et exceptionnellement pure.

Le principe fondamental est la conversion de l'énergie cinétique en énergie thermique. En contrôlant précisément un faisceau d'électrons, le processus peut vaporiser même des matériaux avec des points de fusion extrêmement élevés, offrant un contrôle et une pureté supérieurs par rapport à d'autres méthodes de dépôt.

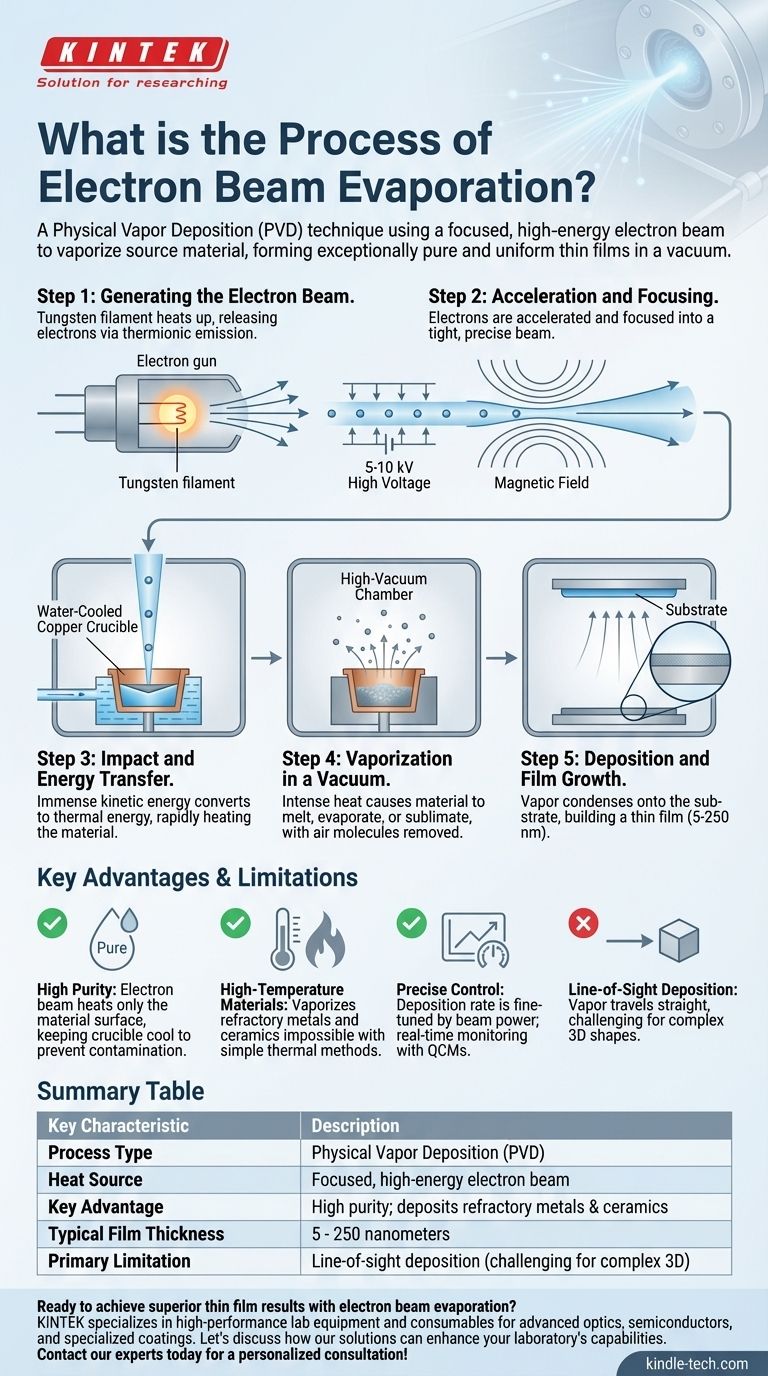

Décomposition du processus d'évaporation par faisceau d'électrons

Pour vraiment comprendre cette technique, nous devons la décomposer en ses étapes fondamentales. Chaque étape est essentielle pour obtenir une couche mince de haute qualité.

Étape 1 : Génération du faisceau d'électrons

Le processus commence par un canon à électrons. Un courant est envoyé à travers un filament de tungstène, le chauffant à une température très élevée.

Cette chaleur extrême provoque l'émission d'électrons par le filament par un processus appelé émission thermoïonique.

Étape 2 : Accélération et focalisation

Une fois libérés, les électrons sont accélérés par une haute tension, généralement comprise entre cinq et dix kilovolts (kV), leur conférant une énergie cinétique significative.

Un champ magnétique est ensuite utilisé pour focaliser ces électrons rapides en un faisceau étroit et précis, permettant un ciblage précis.

Étape 3 : Impact et transfert d'énergie

Ce faisceau focalisé est dirigé vers le matériau source, qui repose dans un creuset en cuivre refroidi à l'eau ou un âtre.

Lors de l'impact, l'immense énergie cinétique des électrons est instantanément convertie en énergie thermique, provoquant une augmentation rapide et localisée de la température du matériau.

Étape 4 : Vaporisation sous vide

La chaleur intense provoque la fusion et l'évaporation du matériau source, ou, dans certains cas, sa sublimation directe de l'état solide à l'état gazeux.

L'ensemble de ce processus se déroule dans une chambre à vide poussé. Le vide est crucial car il élimine les molécules d'air qui interféreraient autrement ou réagiraient avec le matériau vaporisé.

Étape 5 : Dépôt et croissance du film

Le matériau vaporisé voyage en ligne droite de la source vers le substrat, qui est positionné stratégiquement au-dessus.

En atteignant la surface plus froide du substrat, la vapeur se condense pour redevenir solide, accumulant progressivement une couche mince. L'épaisseur de cette couche varie généralement de 5 à 250 nanomètres.

Comprendre les compromis et les avantages clés

Aucune technique unique n'est parfaite pour toutes les applications. Comprendre les avantages et les limites de l'évaporation par faisceau d'électrons est essentiel pour prendre une décision éclairée.

L'avantage : Haute pureté

Étant donné que le faisceau d'électrons ne chauffe que la surface du matériau source, le creuset refroidi à l'eau reste froid. Cela empêche le matériau du creuset de fondre et de contaminer le flux de vapeur, ce qui se traduit par des films de très haute pureté.

L'avantage : Matériaux à haute température

Le transfert d'énergie est si efficace que l'évaporation par faisceau d'électrons peut vaporiser des matériaux avec des points de fusion extrêmement élevés, tels que les métaux réfractaires et les céramiques, qui sont impossibles à traiter avec des méthodes d'évaporation thermique plus simples.

L'avantage : Contrôle précis

Le taux de dépôt est directement lié à la puissance du faisceau d'électrons. Cela permet d'affiner le processus, souvent en temps réel à l'aide de moniteurs tels que les microbalances à quartz (QCM), pour obtenir des épaisseurs de film très précises.

La limite : Dépôt en ligne de visée

Le matériau vaporisé voyage en ligne droite de la source au substrat. Cette caractéristique de « ligne de visée » signifie qu'elle est excellente pour revêtir des surfaces planes, mais peut avoir du mal à revêtir uniformément des formes tridimensionnelles complexes sans une manipulation sophistiquée du substrat.

La considération : Complexité du système

Les évaporateurs à faisceau d'électrons sont plus complexes et nécessitent un investissement initial plus important que les systèmes de dépôt thermique plus simples en raison de la nécessité d'une alimentation haute tension, d'un canon à électrons et de systèmes de focalisation magnétique.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte dépend entièrement de vos exigences spécifiques en matière de matériau, de pureté et de précision.

- Si votre objectif principal est une pureté exceptionnelle des matériaux et le dépôt de métaux réfractaires ou de céramiques : L'évaporation par faisceau d'électrons est le choix supérieur en raison de sa méthode de chauffage directe et non contaminante.

- Si votre objectif principal est un contrôle précis de l'épaisseur pour l'optique ou l'électronique avancée : Le contrôle fin du taux de dépôt fait de l'évaporation par faisceau d'électrons une solution idéale pour créer des structures multicouches complexes.

- Si votre objectif principal est le revêtement de matériaux simples avec un budget limité : Une méthode moins complexe comme l'évaporation thermique standard pourrait être une alternative plus appropriée et plus rentable.

En fin de compte, comprendre la mécanique de l'évaporation par faisceau d'électrons vous permet de choisir le processus de fabrication idéal pour créer des couches minces haute performance.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Source de chaleur | Faisceau d'électrons focalisé et à haute énergie |

| Avantage clé | Haute pureté ; peut déposer des métaux réfractaires et des céramiques |

| Épaisseur typique du film | 5 - 250 nanomètres |

| Principale limitation | Dépôt en ligne de visée (difficile pour les formes 3D complexes) |

Prêt à obtenir des résultats de couches minces supérieurs grâce à l'évaporation par faisceau d'électrons ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de consommables pour tous vos besoins de dépôt. Que vous développiez des optiques avancées, des semi-conducteurs ou des revêtements spécialisés, notre expertise garantit que vous obtenez la pureté et la précision que votre recherche exige.

Discutons de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- La déposition est-elle l'inverse de la sublimation ? Comprendre la transition de phase directe

- Quel matériau est résistant à la chaleur extrême ? Adaptez le bon matériau à votre application extrême

- Que se passe-t-il dans un réacteur de pyrolyse ? Valoriser les déchets organiques

- Pourquoi est-il nécessaire de configurer un équipement de séchage avant le TSA ? Améliorer l'efficacité de la capture du CO2 et la durée de vie de l'adsorbant

- Comment la taille des particules affecte-t-elle le frittage ? Obtenez des résultats plus rapides et plus denses avec des poudres fines

- Quel est l'effet du temps de séjour sur la pyrolyse ? Contrôler les rendements des produits, du bio-huile au biochar

- Quelle est la différence entre le chauffage par induction et le chauffage par résistance ? Un guide pour choisir la bonne méthode

- Quelle est la durée du processus de recuit ? Un guide sur le temps nécessaire pour des propriétés matérielles parfaites