À la base, le dépôt de film est un processus où un matériau est converti en vapeur, transporté, puis condensé sur une surface, appelée substrat, pour former une couche extrêmement mince. Cette séquence entière est menée dans un environnement hautement contrôlé, typiquement sous vide, pour assurer la pureté et les propriétés souhaitées du film résultant.

Le succès de tout processus de dépôt de film ne réside pas dans une seule étape, mais dans l'exécution méticuleuse d'une séquence multi-étapes. De la préparation du substrat au contrôle de l'environnement de dépôt et au choix du bon mécanisme de transport des matériaux, chaque phase est essentielle pour atteindre l'épaisseur, la pureté et la structure requises du film final.

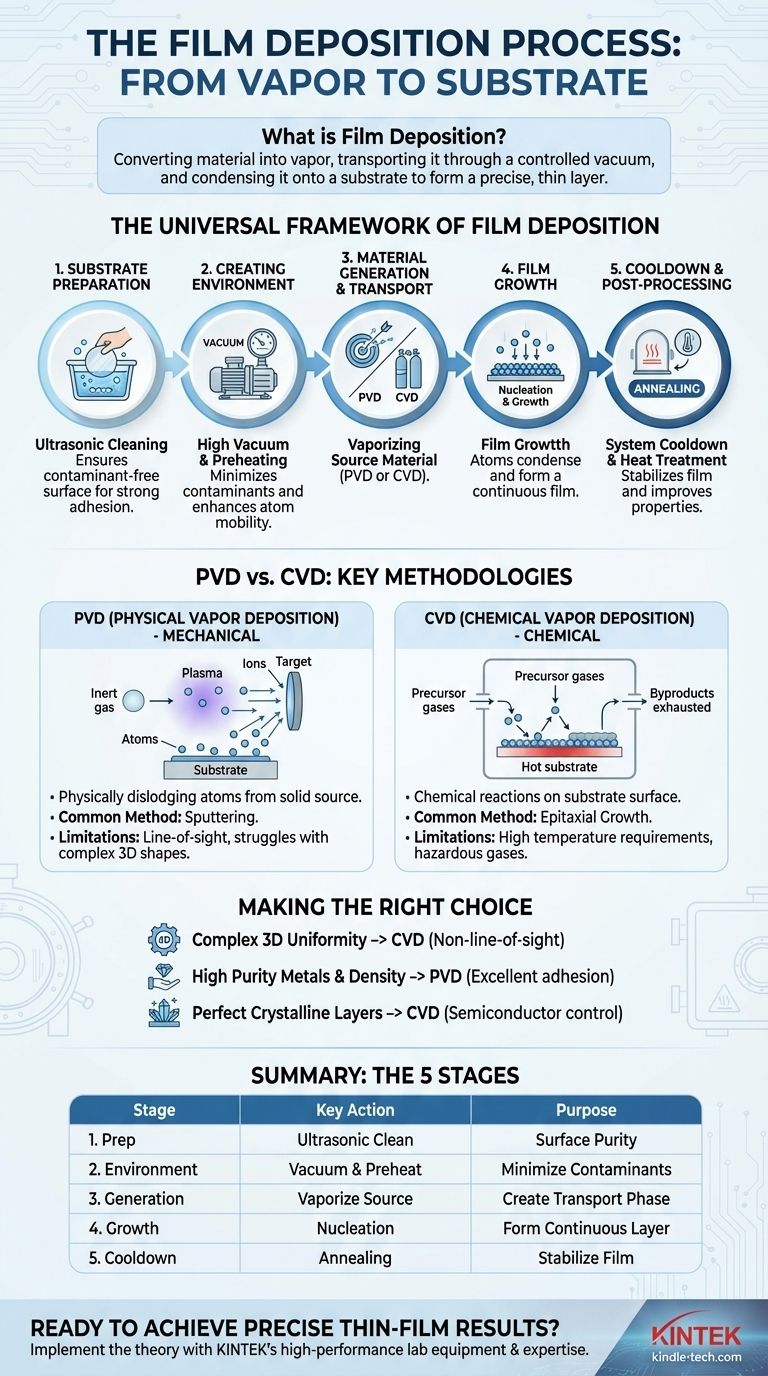

Le cadre universel du dépôt de film

Presque toutes les techniques de dépôt de films minces, qu'elles soient physiques ou chimiques, suivent un cadre chronologique similaire en cinq étapes. Comprendre cette séquence est essentiel pour diagnostiquer les problèmes et optimiser les résultats.

Étape 1 : Préparation du substrat

Avant que le dépôt ne puisse commencer, la surface du substrat doit être impeccablement propre. Tout contaminant compromettrait l'adhérence et la pureté du film.

Cette étape implique généralement un nettoyage ultrasonique dans divers solvants pour éliminer les huiles et les particules. Le substrat nettoyé est ensuite solidement fixé à un support à l'intérieur de la chambre de dépôt.

Étape 2 : Création de l'environnement de dépôt

Le processus nécessite un environnement hautement contrôlé, ce qui signifie généralement la création d'un vide.

La chambre est évacuée jusqu'à un vide poussé pour minimiser les gaz de fond et les contaminants. Cette phase de "montée en puissance" garantit que seuls les matériaux prévus font partie du processus. Le substrat peut également être préchauffé pour améliorer la mobilité des atomes déposés, conduisant à un film plus dense et plus uniforme.

Étape 3 : Génération et transport du matériau

C'est le moment où le matériau source, ou "cible", est converti en phase vapeur afin qu'il puisse se déplacer vers le substrat.

La méthode de génération est la principale distinction entre les différentes familles de dépôt. Le matériau peut être éjecté physiquement par bombardement ionique (PVD) ou synthétisé à partir de gaz précurseurs (CVD).

Étape 4 : Croissance du film sur le substrat

Lorsque le matériau vaporisé arrive au substrat, il se condense et commence à former un film.

Cela implique que les atomes s'adsorbent à la surface, diffusent pour trouver des sites de croissance stables, et finissent par former une couche continue par un processus appelé nucléation et croissance.

Étape 5 : Refroidissement du système et post-traitement

Une fois l'épaisseur de film souhaitée atteinte, le processus est arrêté et le système entame sa phase de "descente en puissance".

La chambre est soigneusement ramenée à la température et à la pression ambiantes. Dans certains cas, le film peut subir un recuit – une forme de traitement thermique – pour améliorer sa structure cristalline ou d'autres propriétés.

Méthodologies de dépôt clés : PVD vs. CVD

Bien que le cadre en cinq étapes soit universel, les spécificités de l'étape 3 (génération et transport) définissent les deux principales catégories de dépôt : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD) : Une approche mécanique

Le PVD implique le délogement physique d'atomes d'une source de matériau solide et leur dépôt sur le substrat.

Dans la pulvérisation cathodique, une méthode PVD courante, une chambre est remplie d'un gaz inerte comme l'argon. Ce gaz est énergisé en plasma, et ses ions sont accélérés pour frapper la cible source, délogeant physiquement des atomes qui voyagent ensuite et recouvrent le substrat.

Dépôt chimique en phase vapeur (CVD) : Une approche chimique

Le CVD construit un film par des réactions chimiques qui se produisent directement à la surface du substrat.

Des gaz précurseurs volatils sont introduits dans la chambre. À la surface chaude du substrat, ces gaz se décomposent ou réagissent entre eux. Les produits non volatils de cette réaction se déposent sur la surface, construisant le film atome par atome, tandis que les sous-produits gazeux sont évacués.

Comprendre les compromis

Ni le PVD ni le CVD ne sont universellement supérieurs ; le choix dépend entièrement de l'application et des caractéristiques souhaitées du film.

Limitations du PVD

Le PVD est typiquement un processus en ligne de visée. Cela signifie qu'il est excellent pour revêtir des surfaces planes mais a du mal à revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des zones cachées.

Limitations du CVD

La nature chimique du CVD nécessite souvent des températures de substrat très élevées pour entraîner les réactions nécessaires. De plus, les gaz précurseurs peuvent être hautement toxiques, inflammables ou corrosifs, exigeant une infrastructure de sécurité importante.

Le rôle critique du contrôle

Les deux méthodes nécessitent un contrôle extrêmement précis des paramètres du processus. Des facteurs tels que la pression, la température, le débit de gaz et les niveaux de puissance doivent être étroitement régulés, car même des déviations mineures peuvent modifier considérablement les propriétés du film final.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application dicteront la méthode de dépôt la plus appropriée.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe : Le CVD est généralement le choix supérieur en raison de sa nature non-en-ligne de visée, permettant aux gaz précurseurs d'atteindre toutes les surfaces.

- Si votre objectif principal est de déposer un métal pur ou un alliage à haute densité : Les méthodes PVD comme la pulvérisation cathodique sont la norme de l'industrie, connues pour produire des films de haute pureté avec une excellente adhérence.

- Si votre objectif principal est de faire croître des couches cristallines hautement parfaites pour l'électronique : Le CVD est la technologie dominante dans l'industrie des semi-conducteurs pour sa capacité à créer des films épitaxiaux avec un contrôle exceptionnel.

En fin de compte, maîtriser le dépôt de film vient de la compréhension de ce cadre fondamental, puis de la sélection de la méthode spécifique dont les compromis s'alignent le mieux avec votre objectif final.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation du substrat | Nettoyage ultrasonique & Montage | Assure une surface exempte de contaminants pour une forte adhérence du film. |

| 2. Création de l'environnement | Pompage sous vide & Préchauffage | Minimise les contaminants et prépare le substrat pour le dépôt. |

| 3. Génération du matériau | Vaporisation de la source (PVD/CVD) | Crée la phase vapeur du matériau pour le transport. |

| 4. Croissance du film | Nucléation & Condensation | Les atomes forment une couche continue et uniforme sur le substrat. |

| 5. Refroidissement & Traitement | Recuit & Retour à la pression ambiante | Stabilise le film et améliore ses propriétés finales. |

Prêt à obtenir des résultats précis en films minces ?

Comprendre la théorie est la première étape ; sa mise en œuvre nécessite le bon équipement et l'expertise. KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour tous vos besoins de dépôt, que vous travailliez avec le PVD, le CVD ou d'autres techniques avancées.

Nous fournissons les outils fiables et le soutien expert pour aider votre laboratoire à :

- Assurer le contrôle du processus : Atteindre les paramètres précis nécessaires pour des films cohérents et de haute qualité.

- Sélectionner la bonne méthode : Obtenir des conseils sur la meilleure méthode (PVD ou CVD) pour votre matériau et application spécifiques.

- Optimiser votre flux de travail : De la préparation du substrat au recuit final, rationalisez l'ensemble de votre processus de dépôt.

Discutons de vos exigences de projet. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite aux défis de films minces de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est le mécanisme du graphène CVD ? Maîtriser le processus pour des films de haute qualité et de grande surface

- Quelle est la plage de température du LPCVD ? De 425°C à 900°C pour les films minces de qualité supérieure

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par catalyseur ? Fabrication de nanostructures de précision à des températures plus basses

- Quels sont les inconvénients du revêtement par pulvérisation cathodique ? Peser les compromis pour votre application

- Qu'est-ce que les techniques de dépôt en phase vapeur ? Un guide des méthodes de revêtement PVD et CVD

- Quel est le processus du dépôt chimique en phase vapeur thermique ? Construire des films minces supérieurs couche par couche

- Quels sont les inconvénients du sputtering ? Limitations clés dans le dépôt de couches minces

- Qu'est-ce que le processus de croissance épitaxiale du graphène ? Débloquer la synthèse de graphène de haute qualité et de grande surface