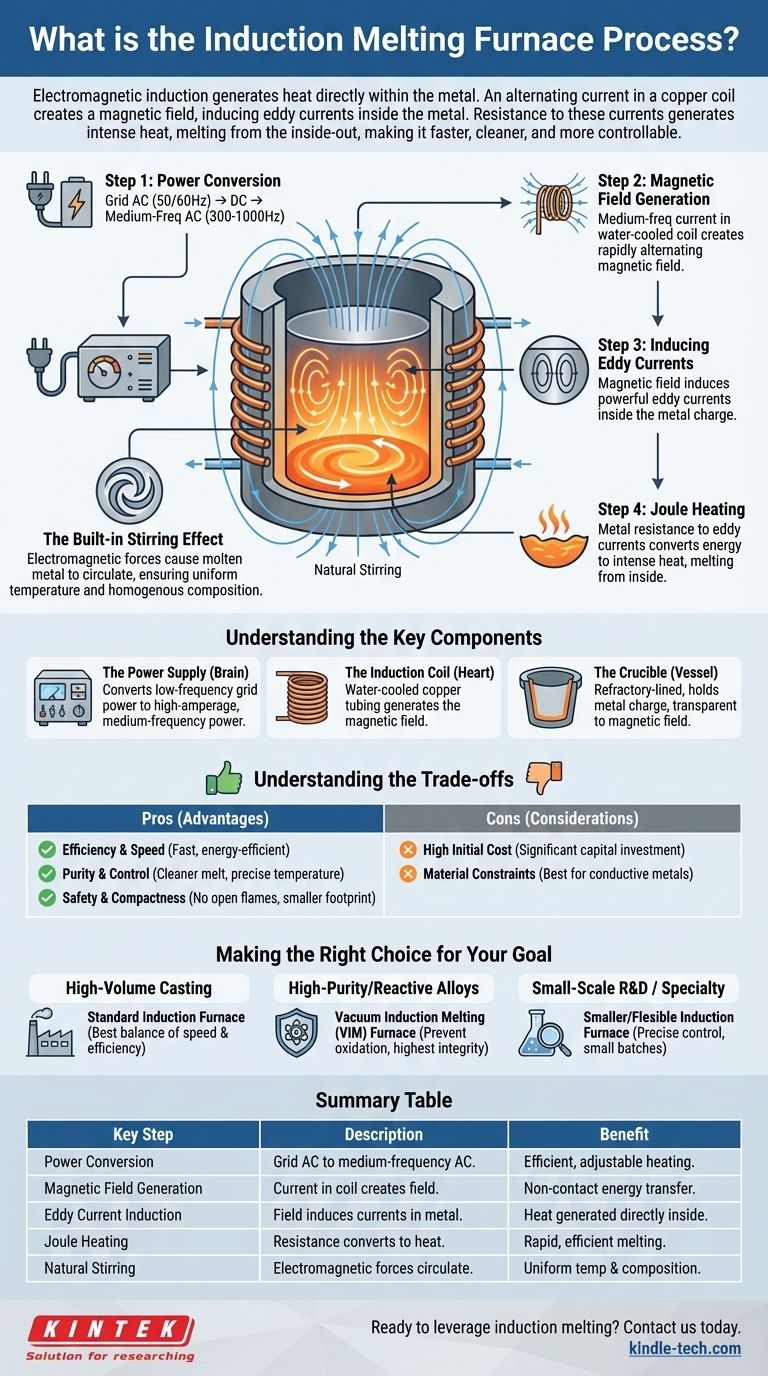

Le processus de fusion par induction utilise le principe de l'induction électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même. Un courant alternatif traverse une bobine de cuivre, créant un champ magnétique puissant et s'inversant rapidement. Ce champ induit de forts courants électriques, connus sous le nom de courants de Foucault, à l'intérieur de la charge métallique, et la propre résistance du métal à ces courants génère une chaleur intense, le faisant fondre sans aucun contact direct avec une flamme ou un élément chauffant.

Contrairement aux fours traditionnels qui chauffent un matériau de l'extérieur vers l'intérieur, un four à induction utilise un champ magnétique pour créer des courants électriques internes qui font fondre le métal de l'intérieur vers l'extérieur. Cette différence fondamentale rend le processus significativement plus rapide, plus propre et plus contrôlable.

Le principe fondamental : de l'électricité au métal en fusion

L'ensemble du processus est une chaîne de conversions d'énergie, conçue pour une efficacité maximale. Chaque étape joue un rôle critique dans la transformation de l'électricité du réseau en chaleur nécessaire à la fusion.

Étape 1 : Conversion de puissance

Le processus commence par un courant alternatif (CA) triphasé standard à basse fréquence (50/60 Hz) provenant du réseau électrique. Une alimentation spécialisée convertit d'abord ce CA en courant continu (CC).

Elle convertit ensuite le CC en un CA monophasé à moyenne fréquence, généralement entre 300 Hz et 1000 Hz. Ce courant à moyenne fréquence, réglable, est la clé d'un chauffage par induction efficace.

Étape 2 : Génération du champ magnétique

Ce courant à moyenne fréquence conçu est introduit dans une bobine d'induction, qui est généralement constituée de tubes de cuivre creux. Lorsque le courant traverse la bobine, il génère un champ magnétique fort et rapidement alternatif dans l'espace à l'intérieur de la bobine où se trouve le creuset.

Étape 3 : Induction des courants de Foucault

Le champ magnétique traverse la charge métallique placée à l'intérieur du creuset. Selon la loi de Faraday sur l'induction, le champ magnétique changeant induit de puissants courants électriques circulaires — appelés courants de Foucault — à l'intérieur du métal.

La charge métallique devient essentiellement la bobine secondaire d'un transformateur, la bobine d'induction agissant comme primaire.

Étape 4 : Chauffage Joule

Les courants de Foucault induits traversent le métal, qui possède sa propre résistance électrique naturelle. Cette résistance entrave le flux des courants, convertissant l'énergie électrique directement en énergie thermique par un processus appelé chauffage Joule.

Parce que cette chaleur est générée à l'intérieur du métal lui-même, la fusion est exceptionnellement rapide et efficace, avec une perte de chaleur minimale vers l'environnement.

L'effet d'agitation intégré

Un avantage unique de ce processus est l'action d'agitation naturelle. Les forces électromagnétiques qui créent les courants de Foucault provoquent également le mouvement et la circulation du métal en fusion.

Cette agitation inhérente garantit que la masse fondue atteint une température uniforme et une composition chimique homogène, ce qui est essentiel pour produire des alliages de haute qualité.

Comprendre les composants clés

Un système de four à induction est relativement simple dans son concept, composé de trois composants principaux travaillant de concert.

L'alimentation électrique

C'est le "cerveau" du système. C'est une unité à semi-conducteurs sophistiquée responsable de la tâche cruciale de convertir l'énergie du réseau à basse fréquence en énergie à haute intensité et à moyenne fréquence requise par la bobine d'induction.

La bobine d'induction

C'est le "cœur" du four. C'est une bobine de tube de cuivre précisément enroulée qui crée le champ magnétique. Elle est presque toujours refroidie à l'eau pour dissiper l'immense chaleur générée par les courants électriques élevés qui la traversent.

Le creuset

C'est le récipient revêtu de réfractaire qui contient la charge métallique. Il doit être fabriqué à partir d'un matériau capable de résister à des températures extrêmes et transparent au champ magnétique, permettant au champ de le traverser et de se coupler avec le métal à l'intérieur.

Comprendre les compromis

Bien que très efficace, la fusion par induction implique des avantages et des considérations spécifiques qui la rendent adaptée à certaines applications plutôt qu'à d'autres.

Avantage : Efficacité et rapidité

Parce que la chaleur est générée directement à l'intérieur du matériau, le processus est incroyablement rapide et économe en énergie par rapport aux méthodes qui reposent sur la combustion externe ou les éléments chauffants. Les temps de démarrage et de fusion sont significativement plus courts.

Avantage : Pureté et contrôle

Il n'y a pas de sous-produits de combustion (comme le gaz ou la suie) pour contaminer le métal, ce qui se traduit par une fusion plus propre. L'apport de puissance peut être contrôlé avec précision, permettant une gestion précise de la température et des résultats métallurgiques supérieurs.

Avantage : Sécurité et compacité

L'absence de flammes nues ou de sources de chaleur externes massives crée un environnement de travail plus sûr et plus frais. Les fours eux-mêmes sont également plus compacts que les fours traditionnels de capacité équivalente.

Inconvénient : Coût initial élevé

Les unités d'alimentation électrique sophistiquées et les bobines de précision représentent un investissement en capital important par rapport aux technologies de fours à combustible plus simples.

Inconvénient : Contraintes matérielles

La fusion par induction est plus efficace pour les métaux électriquement conducteurs. Bien que les matériaux non conducteurs puissent être fondus dans un creuset conducteur (par exemple, le graphite), le processus est indirect et moins efficace.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend entièrement de vos exigences matérielles, de votre échelle de production et de vos normes de qualité.

- Si votre objectif principal est la coulée à grand volume de métaux standard (par exemple, fer, acier, aluminium) : Un four à induction à moyenne fréquence standard offre le meilleur équilibre entre vitesse, efficacité et propreté pour les opérations de fonderie.

- Si votre objectif principal est la production d'alliages réactifs de haute pureté (par exemple, titane, superalliages à base de nickel) : Un four de fusion par induction sous vide (VIM) est essentiel pour prévenir l'oxydation et assurer la plus haute intégrité des matériaux.

- Si votre objectif principal est la R&D à petite échelle ou les métaux précieux spécialisés : Un four à induction plus petit et plus flexible permet un contrôle précis sur de petits lots et des alliages uniques avec une perte de matière minimale.

En fin de compte, comprendre le principe du chauffage interne est la clé pour tirer parti de la précision, de la vitesse et de la propreté de la technologie de fusion par induction.

Tableau récapitulatif :

| Étape clé | Description | Avantage |

|---|---|---|

| Conversion de puissance | Le CA du réseau est converti en CA à moyenne fréquence. | Permet un chauffage efficace et réglable. |

| Génération du champ magnétique | Le courant dans la bobine de cuivre crée un champ magnétique alternatif. | Transfert d'énergie sans contact vers le métal. |

| Induction des courants de Foucault | Le champ magnétique induit des courants électriques (courants de Foucault) à l'intérieur du métal. | La chaleur est générée directement à l'intérieur du matériau. |

| Chauffage Joule | La résistance du métal convertit l'énergie électrique en chaleur intense. | Fusion rapide et efficace de l'intérieur vers l'extérieur. |

| Agitation naturelle | Les forces électromagnétiques font circuler le métal en fusion. | Assure une température et une composition uniformes. |

Prêt à tirer parti de la précision et de l'efficacité de la fusion par induction dans votre laboratoire ou votre fonderie ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de fusion par induction conçus pour la vitesse, la pureté et le contrôle. Que vous soyez impliqué dans la R&D, la production d'alliages de haute pureté ou la coulée de métaux à grand volume, nos solutions vous aident à obtenir des résultats supérieurs avec des fusions plus propres et des économies d'énergie significatives.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement des métaux et découvrir comment notre technologie peut améliorer vos opérations.

Contactez-nous via notre formulaire de contact pour parler à un expert !

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique

- Quels sont les avantages et les inconvénients du brasage ? Un guide pour un assemblage métallique solide et propre

- Qu'est-ce qu'une trame AC ? Décoder les deux significations dans le Wi-Fi et la vidéo

- Comment l'équipement de fusion par arc sous vide facilite-t-il la préparation d'alliages Ti-Cr-Al-Nb ? Explication de la fusion de haute température de précision

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne