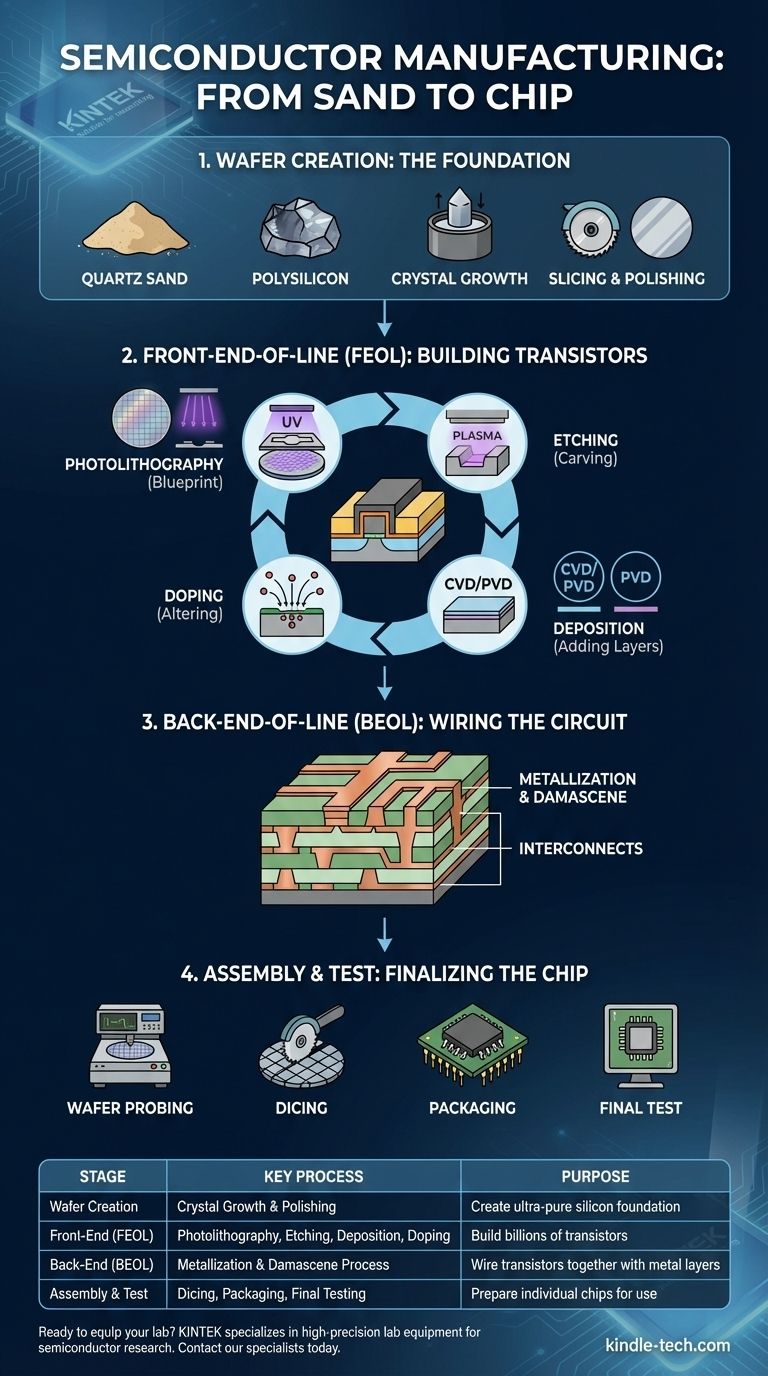

À la base, la fabrication des semi-conducteurs est un processus de construction d'une ville microscopique de milliards de commutateurs électroniques sur une tranche de silicium pur. Il ne s'agit pas d'une action unique, mais d'une séquence hautement contrôlée de centaines d'étapes distinctes, divisées en quatre grandes phases : la création de la tranche de silicium, la fabrication des circuits sur la tranche (front-end), le câblage de ces circuits (back-end), et enfin, le test et l'encapsulation des puces finies. Chaque étape exige un niveau de précision parmi les plus exigeants de toute l'industrie moderne.

Le concept central à saisir est que la fabrication de puces est un cycle itératif de processus additifs et soustractifs. Des couches de matériau, parfois d'une épaisseur de quelques atomes seulement, sont méticuleusement déposées sur une tranche de silicium, modelées à l'aide de lumière, puis sélectivement gravées pour former progressivement les milliards de transistors qui composent un circuit intégré moderne.

Du sable au silicium : Création de la tranche

Avant qu'un circuit ne puisse être fabriqué, la fondation doit être parfaite. Cette fondation est un disque de silicium presque sans défaut, ultra-pur, appelé tranche.

La matière première : le polysilicium

Le processus commence par du sable de quartz (dioxyde de silicium), qui est chauffé et purifié pour produire du silicium de qualité métallurgique. Celui-ci est ensuite raffiné en polysilicium de qualité électronique, un matériau pur à 99,9999999 %. Cette pureté extrême est non négociable, car la moindre impureté peut ruiner les propriétés électriques d'une puce.

Croissance du lingot

Ce polysilicium est fondu dans un creuset. Un minuscule germe cristallin est plongé dans le silicium fondu et lentement tiré vers le haut tout en tournant. Au fur et à mesure qu'il est tiré, le silicium fondu refroidit et se solidifie, suivant la structure cristalline du germe. Cela crée un grand cylindre monocristallin connu sous le nom de lingot ou "boule", qui peut mesurer plus de deux mètres de long et peser des centaines de kilogrammes.

Découpe et polissage

Le lingot cylindrique est ensuite découpé en disques très fins à l'aide d'une scie à pointe diamantée. Ces disques bruts, appelés tranches, sont meulés et polis pour obtenir une surface sans défaut, semblable à un miroir. Une tranche typique a moins d'un millimètre d'épaisseur mais doit être parfaitement plate.

Le cœur de la fabrication des puces : Front-End-of-Line (FEOL)

C'est ici que les transistors – les commutateurs marche/arrêt fondamentaux d'une puce – sont construits directement sur la surface de la tranche de silicium. Cela se produit par un cycle répétitif de quatre processus clés.

Étape 1 : Photolithographie (Le plan)

La photolithographie est l'étape la plus critique de la fabrication des puces. Une couche de matériau sensible à la lumière, appelée résine photosensible, est appliquée sur la tranche. Un masque, qui agit comme un pochoir contenant le plan d'une couche du circuit, est positionné au-dessus de la tranche. Une longueur d'onde spécifique de lumière (souvent l'ultraviolet profond, ou DUV/EUV) est ensuite projetée à travers le masque, modifiant la structure chimique de la résine photosensible exposée.

Étape 2 : Gravure (Sculpter le motif)

La tranche est ensuite exposée à des produits chimiques ou à du plasma qui éliminent la résine photosensible ramollie. Cela laisse une couche de résine photosensible durcie et modelée, protégeant certaines zones de la tranche tout en en exposant d'autres. Dans le processus de gravure, un gaz (gravure sèche) ou un liquide (gravure humide) est utilisé pour retirer le matériau des zones exposées, sculptant le motif du circuit dans la couche sous-jacente.

Étape 3 : Dépôt (Ajout de nouvelles couches)

Après la gravure, de nouvelles couches de matériau sont ajoutées à la tranche. Le dépôt chimique en phase vapeur (CVD) est un processus où des gaz réagissent pour former un film solide sur la tranche, utilisé pour créer des couches isolantes (diélectriques). Le dépôt physique en phase vapeur (PVD), ou pulvérisation cathodique, bombarde un matériau cible avec des ions, délogeant des atomes qui se déposent ensuite sur la tranche, souvent utilisé pour les couches métalliques.

Étape 4 : Dopage (Modification de la conductivité)

Pour qu'un transistor fonctionne, les propriétés électriques du silicium lui-même doivent être modifiées. Cela se fait par implantation ionique, un processus où un accélérateur de particules à haute énergie projette des ions spécifiques (comme le bore ou le phosphore) dans la tranche de silicium. Ce "dopage" crée les régions de type N (négatif) et de type P (positif) qui permettent à un transistor de s'activer et de se désactiver.

Ce cycle de lithographie, gravure, dépôt et dopage est répété des centaines de fois pour construire les structures complexes et tridimensionnelles des transistors modernes.

Connexion des transistors : Back-End-of-Line (BEOL)

Une fois que les milliards de transistors sont formés à l'étape FEOL, ils doivent être câblés ensemble. Ce "câblage", connu sous le nom d'interconnexion, est un réseau dense et multicouche de voies en cuivre ou en aluminium construit au-dessus des transistors.

Le processus de métallisation

Le processus BEOL reflète étroitement le FEOL mais se concentre sur la création de voies conductrices au lieu de transistors. Une couche de matériau isolant est déposée, puis la lithographie et la gravure sont utilisées pour créer des tranchées et des vias (connexions verticales) où les fils seront placés.

Construction des couches de câblage

Ces tranchées sont ensuite remplies de cuivre dans un processus appelé damascène. L'excès de cuivre à la surface est poli, laissant une couche parfaitement plate avec un câblage en cuivre incrusté. Ce processus est répété pour construire un "système autoroutier" complexe de 10 à 20 couches de câblage qui connecte tous les transistors individuels en un circuit fonctionnel.

Comprendre les compromis et les défis

Le processus de fabrication des semi-conducteurs est défini par ses défis extrêmes. Le succès se mesure à la capacité de les surmonter.

La tyrannie de la propreté

Un transistor moderne est si petit qu'une seule particule de poussière est comme un rocher géant, capable de court-circuiter un circuit et de détruire une puce entière. C'est pourquoi les puces sont fabriquées dans des salles blanches, des installations des milliers de fois plus propres qu'une salle d'opération chirurgicale. Les travailleurs doivent porter des "combinaisons de lapin" de la tête aux pieds pour éviter toute contamination.

La quête de nœuds plus petits

Les progrès de l'industrie sont motivés par la miniaturisation des transistors, une tendance décrite par la loi de Moore. Ces "nœuds de processus" (par exemple, 7 nm, 5 nm) font référence à l'échelle des caractéristiques de la puce. À mesure que les caractéristiques diminuent, les défis physiques comme l'effet tunnel quantique – où les électrons fuient à travers les isolants – deviennent importants, nécessitant de nouveaux matériaux et des conceptions de transistors (comme les FinFETs).

Rendement : L'ultime mesure du succès

Le rendement est le pourcentage de puces fonctionnelles par tranche. Le processus comportant des centaines d'étapes, une minuscule erreur à n'importe quel stade peut créer un défaut. Un rendement de 90 % peut sembler élevé, mais cela signifie que 10 % de la production incroyablement coûteuse est sans valeur. Améliorer le rendement de seulement 1 à 2 % peut générer des millions de dollars de revenus supplémentaires.

Finalisation de la puce : Assemblage et test

Après des centaines d'étapes, la tranche contient des centaines ou des milliers de puces individuelles, appelées dies.

Test et découpe de la tranche

Tout d'abord, des sondes automatisées testent chaque die individuel sur la tranche pour identifier ceux qui sont fonctionnels. La tranche est ensuite découpée en dies individuels à l'aide d'une scie diamantée, un processus appelé découpe.

Conditionnement et test final

Les dies fonctionnels sont ensuite envoyés pour le conditionnement. Le minuscule et fragile die de silicium est monté sur un substrat et encapsulé dans un boîtier protecteur en plastique ou en céramique. Ce boîtier fournit les broches ou les pastilles métalliques qui connectent la puce au monde extérieur. Après le conditionnement, la puce subit un test final rigoureux avant d'être expédiée.

Pourquoi ce processus est important

Comprendre les fondamentaux de la fabrication des puces fournit un contexte crucial pour l'ensemble du paysage technologique.

- Si votre objectif principal est l'ingénierie ou la recherche : Reconnaissez que le cycle itératif de lithographie, gravure, dépôt et dopage est le bloc de construction fondamental de toute l'électronique moderne.

- Si votre objectif principal est les affaires ou l'investissement : Comprenez que le rendement, le coût en capital immense d'une usine de fabrication (fab) et la course incessante vers des nœuds de processus plus petits sont les principaux moteurs de la concurrence sur le marché et de la dynamique de la chaîne d'approvisionnement.

- Si votre objectif principal est la technologie en général : Appréciez que le smartphone dans votre main ou le serveur fonctionnant dans le cloud est le résultat de l'un des processus de fabrication les plus complexes, précis et coûteux jamais développés par l'humanité.

En fin de compte, le monde numérique n'est pas seulement construit sur des logiciels intelligents, mais sur une fondation physique de physique appliquée et de précision de fabrication à une échelle presque inimaginable.

Tableau récapitulatif :

| Étape | Processus Clé | Objectif |

|---|---|---|

| Création de la tranche | Croissance cristalline & Polissage | Créer une fondation en silicium ultra-pur |

| Front-End (FEOL) | Photolithographie, Gravure, Dépôt, Dopage | Construire des milliards de transistors |

| Back-End (BEOL) | Métallisation & Processus Damascène | Câbler les transistors ensemble avec des couches métalliques |

| Assemblage & Test | Découpe, Conditionnement, Test Final | Préparer les puces individuelles pour l'utilisation |

Prêt à équiper votre laboratoire pour la recherche ou la production de semi-conducteurs ? KINTEK est spécialisé dans les équipements de laboratoire de haute précision et les consommables essentiels pour les processus de fabrication de semi-conducteurs, y compris les systèmes de dépôt, les outils de gravure et les solutions de manipulation de tranches. Notre expertise garantit la fiabilité et la pureté que votre travail exige. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire dans l'industrie des semi-conducteurs.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD