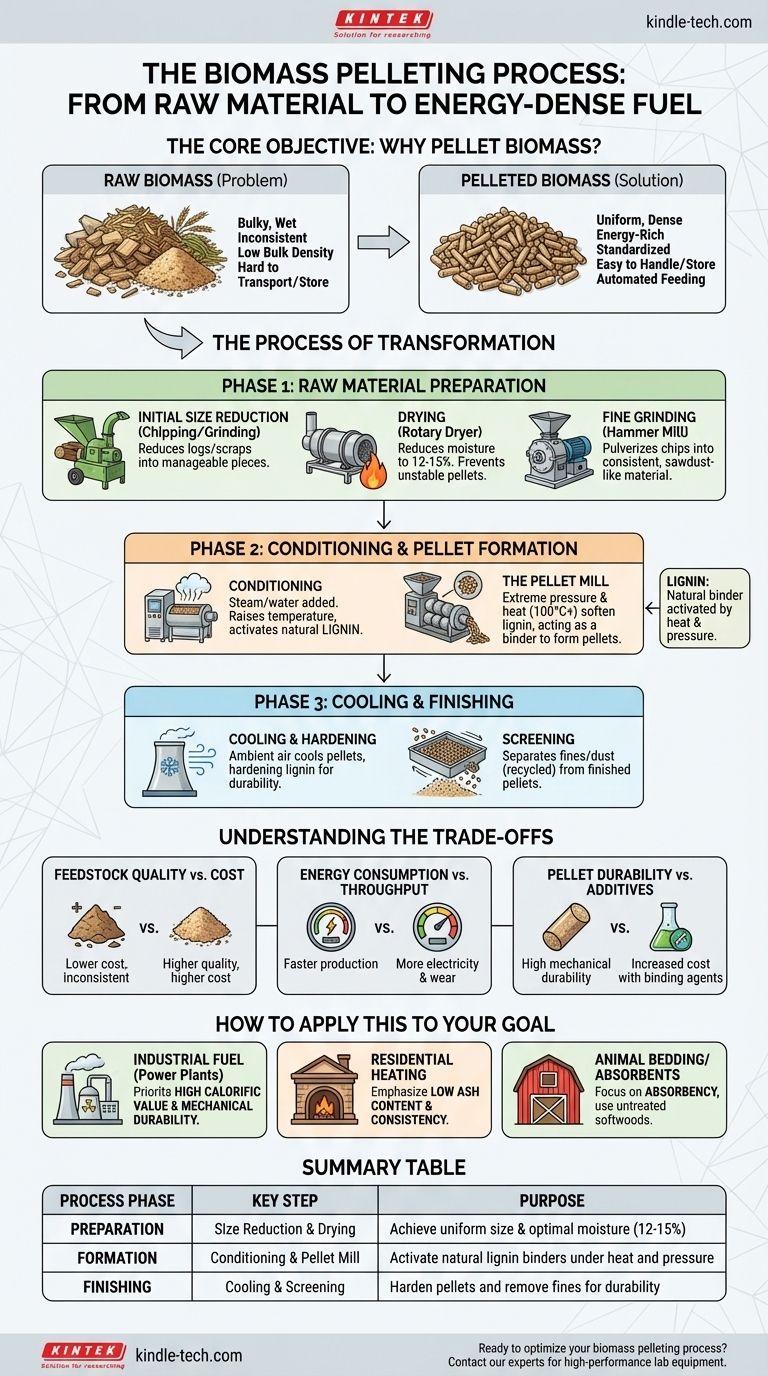

En bref, le processus de granulation de la biomasse est une opération de fabrication en plusieurs étapes qui transforme une matière organique brute et de faible densité en granulés denses, uniformes et riches en énergie. Cela implique de réduire systématiquement la taille du matériau, de contrôler soigneusement sa teneur en humidité, puis de le forcer à travers une filière spécialisée sous pression et chaleur extrêmes. Les étapes finales comprennent le refroidissement, le durcissement et le tamisage des granulés pour garantir un produit final standardisé et de haute qualité.

L'objectif principal de la granulation n'est pas simplement la compression ; c'est la transformation de la biomasse brute, incohérente et difficile à manipuler, en un combustible standardisé, fluide et à haute densité énergétique. Ceci est réalisé en manipulant l'humidité, la chaleur et la pression pour activer les liants naturels présents dans le matériau lui-même.

L'objectif principal : Pourquoi granuler la biomasse ?

Avant d'examiner les étapes, il est essentiel de comprendre l'objectif. La biomasse brute comme les copeaux de bois, la sciure ou les résidus agricoles est souvent volumineuse, humide et incohérente, ce qui la rend difficile à transporter, à stocker et à utiliser efficacement.

Le problème de la biomasse brute

La biomasse brute a une faible densité apparente, ce qui signifie qu'elle occupe beaucoup d'espace pour l'énergie qu'elle contient. Cela rend le transport et le stockage coûteux et inefficaces.

Sa forme et sa taille irrégulières l'empêchent également d'être utilisée dans les systèmes d'alimentation automatisés, une exigence pour les centrales électriques et les systèmes de chauffage modernes.

La valeur de la densification

La granulation résout ces problèmes en créant un produit uniforme et dense. Un granulé de bois a une densité énergétique beaucoup plus élevée que la sciure dont il est issu.

Cette standardisation permet de manipuler la biomasse comme d'autres matières premières en vrac, telles que le maïs ou le charbon, facilitant la logistique et la combustion automatisées.

Le processus de granulation étape par étape

Le processus peut être décomposé en trois phases principales : la préparation du matériau, la formation des granulés et la finition. Chaque étape est essentielle pour la qualité finale du granulé.

Phase 1 : Préparation de la matière première

Cette phase initiale est sans doute la plus importante, car elle détermine le succès de toutes les étapes suivantes.

### H3: Réduction initiale de la taille (Broyage/Déchiquetage)

La matière première brute, comme les grumes ou les gros morceaux de bois, est d'abord traitée par un déchiqueteur ou un broyeur. Cela réduit le matériau en morceaux plus petits et plus maniables.

### H3: Séchage

Ceci est un point de contrôle critique. Le matériau déchiqueté est ensuite envoyé vers un grand séchoir rotatif pour réduire sa teneur en humidité à un niveau précis, généralement entre 12 et 15 %. Trop d'humidité crée des granulés mous et instables ; trop peu empêche une bonne liaison.

### H3: Broyage fin (Broyeur à marteaux)

Après le séchage, le matériau est introduit dans un broyeur à marteaux. Cette machine utilise des marteaux qui tournent rapidement pour pulvériser les copeaux en une consistance fine et uniforme, semblable à de la sciure, ce qui est nécessaire pour créer un granulé dense et bien formé.

Phase 2 : Conditionnement et formation des granulés

C'est le cœur de l'opération où le granulé réel est créé.

### H3: Conditionnement

Le matériau finement broyé entre dans un conditionneur où de la vapeur ou de l'eau est ajoutée. Cette étape augmente la température et augmente légèrement l'humidité, ce qui aide à activer la lignine naturelle présente dans la biomasse.

### H3: La presse à granulés

Le matériau conditionné est ensuite introduit dans la presse à granulés. À l'intérieur, de rouleaux lourds forcent le matériau à travers les trous d'un anneau en acier trempé et épais appelé filière à granulés. Pensez-y comme à une machine à pâtes géante et industrielle.

### H3: Le rôle de la lignine

L'immense pression et la friction génèrent une chaleur intense (souvent supérieure à 100°C / 212°F). Cette chaleur ramollit la lignine, un polymère naturel présent dans les parois cellulaires des plantes, la faisant agir comme une colle qui lie les particules ensemble lorsque le granulé est extrudé.

Phase 3 : Refroidissement et finition

Les granulés ne sont pas encore prêts à être utilisés lorsqu'ils sortent de la filière.

### H3: Refroidissement et durcissement

Les granulés sortent de la presse chauds, mous et dégageant de la vapeur. Ils sont immédiatement transférés vers un refroidisseur, où l'air ambiant est aspiré à travers eux. Ce processus refroidit les granulés et endurcit la lignine, donnant au produit final sa durabilité caractéristique.

### H3: Tamisage

Enfin, les granulés refroidis sont passés sur un tamis. Cela sépare les fines particules ou la poussière (les fines) du produit fini. Ces fines sont généralement recyclées dans le flux de production, assurant un gaspillage minimal.

Comprendre les compromis

Le processus de granulation est un équilibre entre des facteurs concurrents qui ont un impact direct sur le coût et la qualité.

Qualité de la matière première par rapport au coût

L'utilisation de matières premières peu coûteuses et incohérentes (comme l'écorce ou les déchets agricoles) peut réduire les coûts d'entrée, mais nécessite souvent une préparation plus intensive et peut entraîner une teneur en cendres plus élevée et une qualité de granulés inférieure.

Consommation d'énergie par rapport au débit

Faire fonctionner une presse à granulés plus rapidement augmente la production mais consomme également beaucoup plus d'électricité et peut augmenter l'usure de la filière et des rouleaux. Pousser pour un débit maximal peut parfois compromettre la durabilité des granulés.

Durabilité des granulés par rapport aux additifs

Atteindre une durabilité mécanique élevée est essentiel pour réduire la casse pendant le transport. Bien que le contrôle approprié du processus soit essentiel, certains producteurs utilisent des agents liants comme l'amidon pour améliorer la durabilité, ce qui augmente le coût opérationnel.

Comment appliquer cela à votre objectif

Votre objectif principal détermine quels aspects du processus sont les plus critiques.

- Si votre objectif principal est de produire du combustible de qualité industrielle pour les centrales électriques : Privilégiez l'obtention d'un pouvoir calorifique élevé et d'une durabilité mécanique élevée, même si cela nécessite une consommation d'énergie plus importante pendant la production.

- Si votre objectif principal est de créer des granulés de chauffage résidentiel : Mettez l'accent sur une faible teneur en cendres et sur la cohérence, ce qui nécessite des matières premières très propres et un contrôle méticuleux.

- Si votre objectif principal est la litière pour animaux ou les absorbants : Concentrez-vous sur l'utilisation de bois tendre non traité et sur le contrôle du processus de séchage pour maximiser l'absorption, car la teneur en énergie n'est pas une préoccupation.

En fin de compte, la granulation réussie de la biomasse est un processus industriel précis qui transforme une ressource variable de faible valeur en un produit standardisé de grande valeur.

Tableau récapitulatif :

| Phase du processus | Étape clé | Objectif |

|---|---|---|

| Préparation | Réduction de la taille et séchage | Obtenir une taille de particule uniforme et une humidité optimale (12-15 %) |

| Formation | Conditionnement et presse à granulés | Activer les liants de lignine naturels sous chaleur et pression |

| Finition | Refroidissement et tamisage | Durcir les granulés et éliminer les fines pour la durabilité |

Prêt à optimiser votre processus de granulation de biomasse ? KINTEK se spécialise dans les équipements de laboratoire haute performance et les consommables pour tester et affiner les matériaux de biomasse. Que vous développiez des granulés de combustible industriels ou des produits spécialisés comme la litière pour animaux, nos solutions vous aident à obtenir un contrôle précis de l'humidité, une durabilité et une cohérence. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de granulation grâce à une technologie de laboratoire fiable et efficace.

Guide Visuel

Produits associés

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Mini broyeur planétaire de laboratoire pour broyage

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de Broyage de Plastiques Puissante

Les gens demandent aussi

- Qu'est-ce qu'une presse à chaud hydraulique ? Un guide de la chaleur et de la pression de précision pour la fabrication

- Quel peut être le poids d'une presse hydraulique ? Des presses d'établi de 20 kg aux géants industriels de plus de 1000 tonnes

- Que fait une presse à chaud hydraulique ? Atteindre une pression constante à l'échelle industrielle pour une production à grand volume

- Combien de livres de force une presse hydraulique possède-t-elle ? Trouvez votre tonnage idéal pour toute application

- Pourquoi la presse hydraulique était-elle importante ? Libérer une puissance industrielle sans précédent