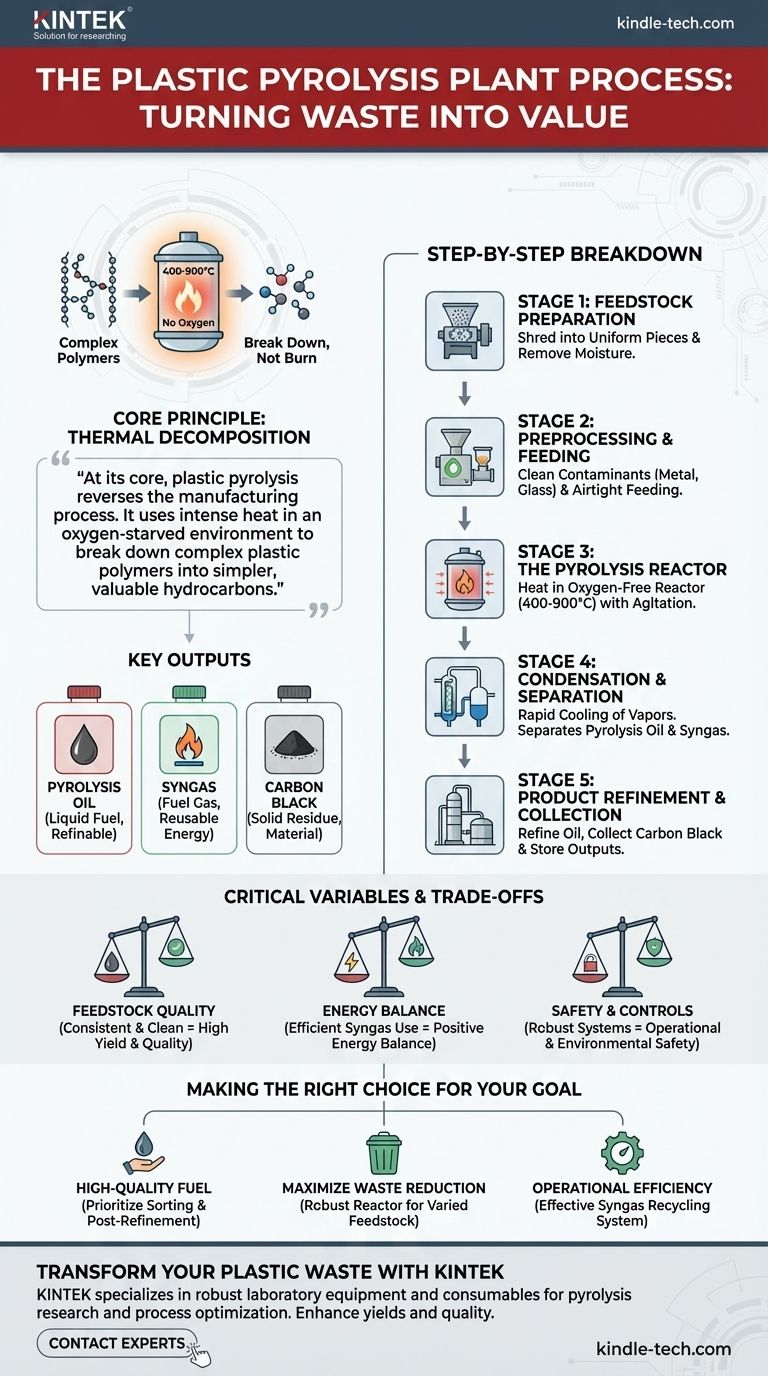

Le processus de pyrolyse du plastique est une technique de conversion thermique multi-étapes conçue pour décomposer chimiquement les déchets plastiques en produits de valeur. Il commence par une préparation rigoureuse du plastique brut, suivie de son chauffage à haute température dans un réacteur scellé et sans oxygène, et se termine par la séparation et le raffinage des produits résultants : l'huile de pyrolyse, le gaz de synthèse et le noir de carbone.

À la base, la pyrolyse du plastique inverse le processus de fabrication. Elle utilise une chaleur intense dans un environnement pauvre en oxygène pour décomposer les polymères plastiques complexes en hydrocarbures plus simples et précieux, plutôt que de les brûler.

Le principe fondamental : la décomposition thermique

Le succès d'une usine de pyrolyse repose sur un seul principe chimique : la décomposition des matériaux par la chaleur en l'absence d'oxygène.

Comment fonctionne la pyrolyse

La pyrolyse est fondamentalement un craquage thermique. À l'intérieur du réacteur, le plastique est chauffé à des températures comprises entre 400 et 900 °C.

Cette chaleur intense, combinée à l'absence d'oxygène, empêche le plastique de brûler. Au lieu de cela, les longues chaînes de polymères qui composent le plastique vibrent et se brisent en molécules plus petites et plus légères.

Ces molécules plus petites se vaporisent en un gaz chaud, qui est ensuite collecté pour être traité.

Les trois produits clés

Le processus est conçu pour séparer le plastique décomposé en trois flux distincts et utilisables.

- Huile de pyrolyse : Le produit principal. Il s'agit d'un mélange d'hydrocarbures liquides, similaire au pétrole brut, créé lorsque la vapeur chaude est refroidie et condensée. Il peut être utilisé comme carburant industriel ou raffiné davantage.

- Gaz de synthèse (Syngas) : Un gaz non condensable riche en hydrogène et en méthane. Il est généralement capturé et réutilisé pour alimenter le réacteur de pyrolyse lui-même, réduisant ainsi la consommation d'énergie externe de l'usine.

- Noir de carbone (Char) : Un résidu solide, riche en carbone, laissé dans le réacteur. Ce matériau peut être utilisé comme amendement du sol, comme combustible solide ou comme matière première pour des produits comme le charbon actif.

Un aperçu étape par étape du processus de l'usine

Une usine de pyrolyse commerciale est un système soigneusement orchestré avec plusieurs étapes distinctes.

Étape 1 : Préparation de la matière première

Le processus commence bien avant que le plastique n'entre dans le réacteur. Les déchets plastiques doivent être déchiquetés en petits morceaux uniformes.

Cela augmente la surface, permettant un transfert de chaleur plus efficace et plus uniforme pendant la pyrolyse. Le matériau est également séché pour éliminer toute humidité, ce qui peut entraver le processus et réduire la qualité de l'huile.

Étape 2 : Prétraitement et alimentation

Avant d'entrer dans le réacteur, le plastique déchiqueté est nettoyé pour séparer les contaminants non plastiques comme le métal, le verre ou la saleté.

Cette étape est essentielle pour protéger l'équipement et assurer la pureté des produits finaux. La matière première propre et sèche est ensuite introduite dans le réacteur via un système hermétique pour empêcher l'entrée d'oxygène.

Étape 3 : Le réacteur de pyrolyse

C'est le cœur de l'usine. À l'intérieur du réacteur scellé et sans oxygène, le plastique préparé est chauffé à la température cible.

Le matériau est continuellement agité pour assurer un chauffage uniforme, ce qui le fait se décomposer et se vaporiser en un mélange de gaz d'hydrocarbures.

Étape 4 : Condensation et séparation

Le mélange de gaz chaud quitte le réacteur et entre dans un système de refroidissement. Ici, la température est abaissée rapidement.

Les composants condensables du gaz se transforment en huile de pyrolyse liquide, qui est collectée. Le gaz de synthèse non condensable restant est acheminé pour être utilisé comme carburant pour les brûleurs de l'usine.

Étape 5 : Raffinage et collecte des produits

L'huile de pyrolyse brute peut subir une distillation et une purification pour éliminer les impuretés et améliorer sa qualité, la rendant ainsi adaptée à un plus large éventail d'applications.

Simultanément, le noir de carbone solide est retiré en toute sécurité du réacteur, refroidi et stocké pour l'expédition.

Comprendre les variables critiques et les compromis

Le processus théorique est simple, mais les performances réelles dépendent fortement de la gestion des variables clés.

Le défi de la qualité de la matière première

La plus grande variable est la qualité des déchets plastiques entrants. Les types de plastique mélangés, la teneur élevée en humidité et les niveaux de contamination ont un impact direct sur le rendement et la qualité de l'huile de pyrolyse.

Une matière première constante et propre produira une huile constante et de haute qualité. Des déchets mal triés entraînent des rendements inférieurs et nécessitent une purification plus intensive.

Bilan énergétique et efficacité

La pyrolyse est un processus énergivore. La rentabilité d'une usine dépend souvent de sa capacité à créer un bilan énergétique positif.

Les usines très efficaces sont conçues pour capter et brûler presque tout le gaz de synthèse produit afin de chauffer le réacteur, réduisant considérablement leur dépendance vis-à-vis des sources de carburant externes.

Contrôles de sécurité et environnementaux

Opérer à des températures et pressions élevées avec des matériaux inflammables nécessite des systèmes de sécurité et de contrôle robustes.

Une gestion appropriée des émissions et une manipulation sûre des produits pétroliers et gazeux sont essentielles à la fois pour la sécurité opérationnelle et la conformité environnementale.

Faire le bon choix pour votre objectif

La conception et l'orientation opérationnelle d'une usine de pyrolyse doivent s'aligner sur votre objectif principal.

- Si votre objectif principal est de produire un carburant de haute qualité : Priorisez les systèmes avancés de tri des matières premières et investissez dans les technologies de distillation et de purification de l'huile post-pyrolyse.

- Si votre objectif principal est de maximiser la réduction des déchets : Concevez un réacteur robuste capable de traiter un flux de plastique plus varié (mais toujours prétraité), en acceptant un compromis potentiel sur la qualité de l'huile.

- Si votre objectif principal est l'efficacité opérationnelle : Mettez l'accent sur une conception d'usine avec un système de recyclage du gaz de synthèse très efficace pour minimiser les coûts énergétiques externes.

En fin de compte, la maîtrise de l'interaction entre la qualité de la matière première et le contrôle du processus est la clé du déploiement d'un système de pyrolyse de plastique réussi.

Tableau récapitulatif :

| Étape | Processus clé | Produit principal |

|---|---|---|

| 1. Préparation | Déchiquetage et séchage du plastique | Matière première propre et uniforme |

| 2. Pyrolyse | Chauffage dans un réacteur sans oxygène (400-900°C) | Vapeurs d'hydrocarbures |

| 3. Condensation | Refroidissement des vapeurs chaudes | Huile de pyrolyse et gaz de synthèse |

| 4. Collecte | Séparation et raffinage des produits | Huile, gaz de synthèse (carburant), noir de carbone |

Prêt à transformer vos déchets plastiques en ressources précieuses ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables pour la recherche et l'optimisation des processus de pyrolyse. Que vous développiez une nouvelle méthode de pyrolyse ou que vous augmentiez vos opérations, nos systèmes de chauffage précis, nos réacteurs et nos outils d'analyse peuvent vous aider à atteindre des rendements plus élevés et une meilleure qualité de produit.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent soutenir vos objectifs de pyrolyse du plastique et améliorer l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Machine de mélange à deux rouleaux ouverts pour broyeur de caoutchouc

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale