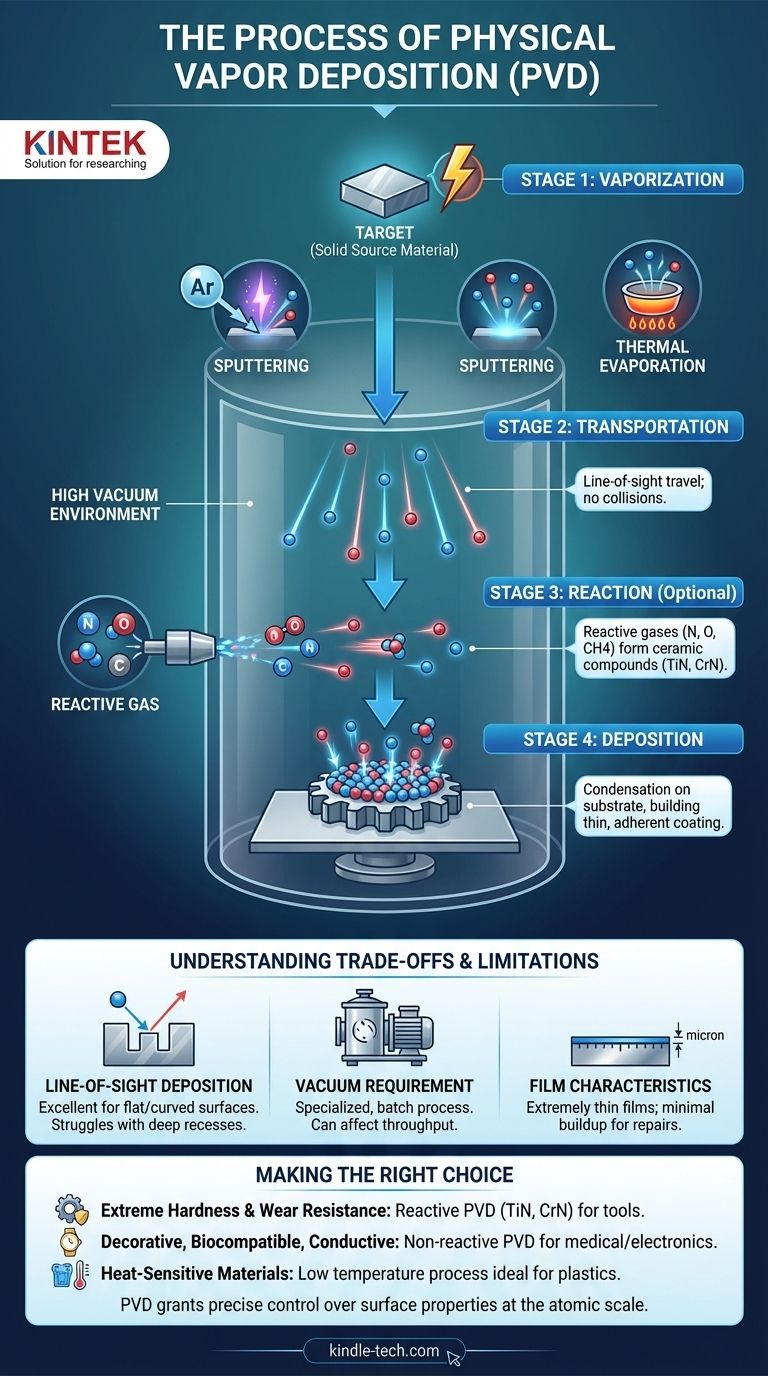

Essentiellement, le processus de dépôt physique en phase vapeur (PVD) est une technique basée sur le vide pour appliquer un revêtement extrêmement mince et haute performance sur une surface. Le cœur du processus comprend quatre étapes : transformer un matériau source solide en vapeur (Vaporisation), déplacer cette vapeur vers la pièce à revêtir (Transport), parfois la faire réagir avec un gaz pour former un nouveau composé (Réaction), et enfin condenser la vapeur sur la surface de la pièce, construisant le revêtement atome par atome (Dépôt).

Le PVD est mieux compris non pas comme une simple méthode de revêtement, mais comme un processus de construction au niveau atomique. Il se déroule sous vide poussé, permettant aux atomes individuels d'un matériau source de voyager en ligne droite et de s'accumuler sur un substrat, formant un film dense, pur et hautement adhérent.

Les quatre étapes fondamentales du PVD

Le processus PVD peut être décomposé en une séquence de quatre étapes distinctes et hautement contrôlées. Chaque étape est essentielle pour obtenir les propriétés finales du revêtement.

Étape 1 : Vaporisation - Création des blocs de construction

Le processus commence par la conversion d'un matériau source solide, connu sous le nom de cible, en vapeur gazeuse. Ceci n'est pas comme faire bouillir de l'eau ; c'est un processus physique à haute énergie.

Ceci est généralement réalisé par l'une des deux méthodes principales :

- Pulvérisation cathodique (Sputtering) : Un gaz inerte énergisé (comme l'Argon) est introduit dans la chambre à vide, créant un plasma. Les ions de ce plasma sont accélérés vers la cible, la frappant avec suffisamment de force pour détacher des atomes individuels, comme une boule blanche cassant un triangle de boules de billard.

- Évaporation thermique : Le matériau cible est chauffé sous vide à l'aide de méthodes telles que le chauffage résistif ou un faisceau d'électrons jusqu'à ce qu'il « bout » et libère des atomes sous forme de vapeur.

Étape 2 : Transport - Le voyage à travers le vide

Une fois que les atomes sont libérés de la cible, ils traversent la chambre à vide vers le substrat (la pièce à revêtir).

L'environnement de vide poussé est non négociable. Il garantit qu'il n'y a pas de molécules d'air avec lesquelles les atomes vaporisés pourraient entrer en collision, leur permettant de voyager en ligne droite, selon un chemin de « visée directe » (line-of-sight) de la cible au substrat.

Étape 3 : Réaction - Personnalisation de la chimie du revêtement

Cette étape définit le PVD réactif et est essentielle pour créer de nombreux revêtements les plus durs et les plus durables. C'est une étape facultative mais puissante.

Pendant le transport, un gaz réactif (comme l'azote, l'oxygène ou le méthane) peut être introduit avec précision dans la chambre. Les atomes métalliques vaporisés réagissent avec ce gaz en vol ou à la surface du substrat pour former un nouveau composé céramique. Par exemple, la vapeur de titane réagissant avec du gaz d'azote forme le Nitrure de Titane (TiN) ultra-dur de couleur or.

Étape 4 : Dépôt - Construction du film atome par atome

Lorsque les atomes vaporisés (ou les molécules nouvellement formées) atteignent la surface plus froide du substrat, ils se condensent pour redevenir solides.

Cette condensation construit le revêtement une couche atomique à la fois. Le résultat est un film extrêmement mince, dense et uniforme qui adhère étroitement à la surface du substrat. L'ensemble du processus donne des revêtements qui ne font souvent que quelques microns d'épaisseur.

Comprendre les compromis et les limites

Bien que puissant, le processus PVD présente des caractéristiques inhérentes qui le rendent adapté à certaines applications mais pas à d'autres. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Dépôt en ligne de visée

Étant donné que les atomes de revêtement voyagent en ligne droite, le PVD est excellent pour revêtir des surfaces planes ou à courbure externe. Cependant, il a du mal à revêtir des évidements profonds, des alésages internes ou des géométries complexes et ombragées. Les pièces doivent souvent être mises en rotation sur des dispositifs complexes pour assurer une couverture uniforme.

L'exigence de vide

Créer et maintenir un vide poussé nécessite des équipements spécialisés et coûteux. Cela fait du PVD un processus par lots, et non un processus continu, ce qui peut affecter le débit et le coût par rapport à des méthodes comme la galvanoplastie.

Caractéristiques du film

Les films PVD sont extrêmement minces. Bien que ce soit un avantage pour maintenir la tolérance dimensionnelle des pièces de précision, ils offrent une accumulation minimale pour réparer les surfaces endommagées ou usées.

Faire le bon choix pour votre application

Le choix du bon processus de revêtement dépend entièrement de votre objectif final. Le PVD excelle là où la précision, la pureté et la haute performance sont primordiales.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Le PVD réactif est la solution pour créer des revêtements céramiques tels que le Nitrure de Titane (TiN) ou le Nitrure de Chrome (CrN) sur les outils de coupe et les composants industriels.

- Si votre objectif principal est une couche décorative, biocompatible ou conductrice : Le PVD non réactif est utilisé pour déposer des couches pures et minces de métaux comme le titane, l'or ou l'aluminium pour les implants médicaux, les montres et l'électronique.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : La température relativement basse du processus PVD le rend idéal pour revêtir des plastiques ou d'autres matériaux qui seraient endommagés par des processus à haute chaleur.

En fin de compte, le PVD est un outil de fabrication sophistiqué qui permet un contrôle précis des propriétés de surface d'un matériau à l'échelle atomique.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Vaporisation | Pulvérisation cathodique ou Évaporation thermique | Convertir le matériau cible solide en vapeur atomique |

| 2. Transport | Voyage en ligne de visée sous vide poussé | Déplacer les atomes de vapeur vers le substrat sans interférence |

| 3. Réaction (Facultatif) | Introduction de gaz réactifs | Former des composés céramiques tels que TiN ou CrN |

| 4. Dépôt | Condensation sur la surface du substrat | Construire un revêtement mince, dense et adhérent atome par atome |

Prêt à améliorer vos produits avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les solutions de revêtement pour les laboratoires et les fabricants. Notre expertise en technologie PVD peut vous aider à obtenir des propriétés de surface supérieures pour vos applications, que vous ayez besoin d'une résistance extrême à l'usure, de finitions décoratives ou de couches biocompatibles.

Nous fournissons :

- Systèmes PVD avancés pour la recherche et la production

- Consultation d'experts sur la sélection des revêtements et l'optimisation des processus

- Solutions pour les outils de coupe, les dispositifs médicaux, l'électronique et plus encore

Discutons de la manière dont le PVD peut résoudre vos défis spécifiques d'ingénierie des surfaces. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications