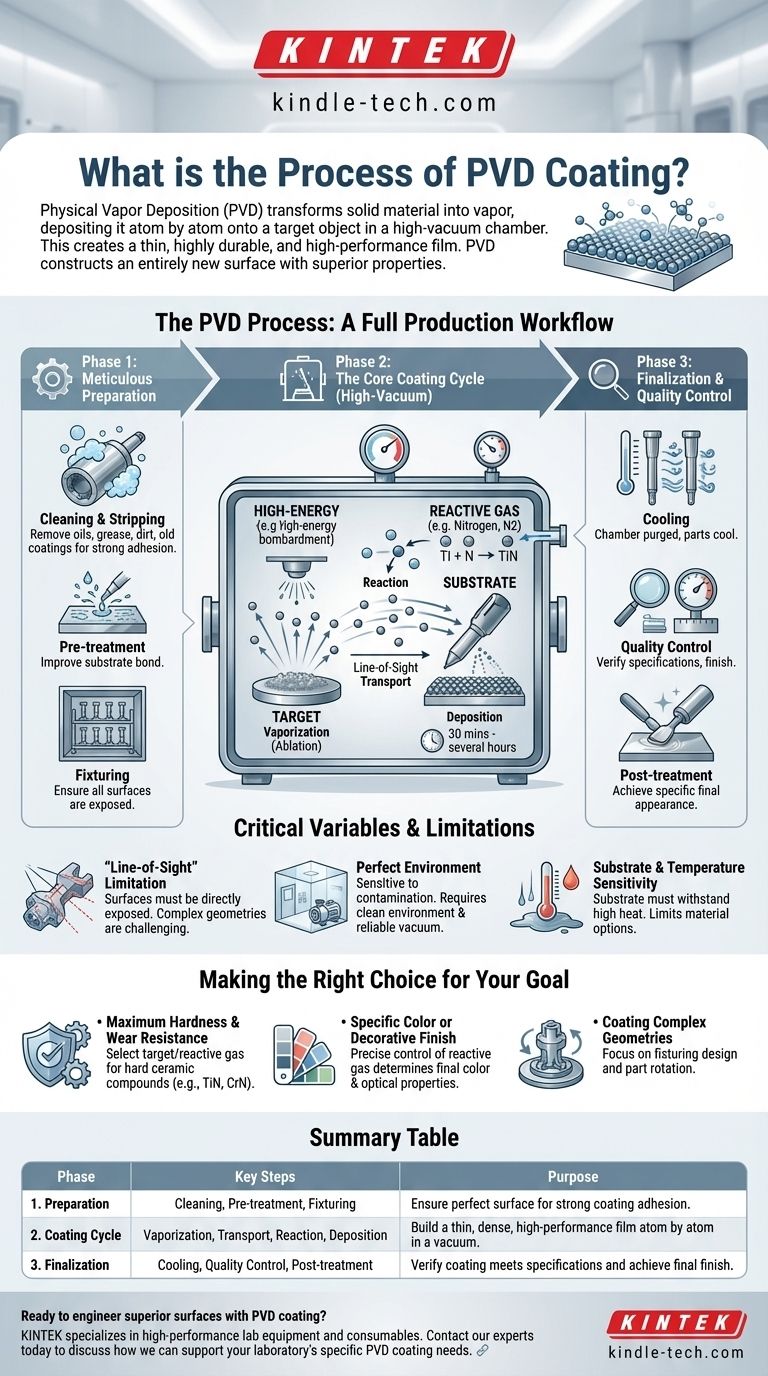

À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide qui transforme un matériau solide en vapeur, laquelle est ensuite déposée atome par atome sur un objet cible. Cela crée un film mince, très durable et très performant. L'ensemble du processus se déroule dans une chambre à vide poussé pour garantir la pureté et la qualité du revêtement final.

Le PVD ne doit pas être compris comme une simple application de revêtement, mais comme la construction d'une surface entièrement nouvelle. C'est un processus hautement contrôlé, au niveau atomique, conçu pour construire un film mince avec des propriétés souvent supérieures au matériau sous-jacent lui-même.

Le processus PVD : un flux de travail de production complet

Considérer le processus PVD simplement comme le moment du dépôt est une erreur courante. En pratique, il s'agit d'un flux de travail à plusieurs étapes où chaque étape est essentielle pour obtenir un revêtement de haute qualité et bien adhérent.

Phase 1 : Préparation méticuleuse

Avant qu'une pièce n'entre dans la chambre PVD, elle doit être parfaitement préparée. Tout échec dans cette phase entraînera presque certainement un échec du revêtement lui-même.

La première étape est le nettoyage et le décapage. Le substrat (la pièce à revêtir) doit être absolument exempt d'huiles, de graisses, de saletés ou de tout revêtement antérieur. C'est une étape fondamentale pour assurer une forte adhérence.

Vient ensuite le prétraitement. Selon le matériau du substrat, cela peut impliquer une gravure chimique ou d'autres modifications de surface conçues pour améliorer la liaison entre le substrat et le revêtement PVD.

Enfin, les pièces sont placées sur des dispositifs de fixation ou des supports spécialisés. Cette fixation est cruciale pour garantir que toutes les surfaces nécessaires sont exposées à la vapeur de revêtement pendant le processus.

Phase 2 : Le cycle de revêtement principal

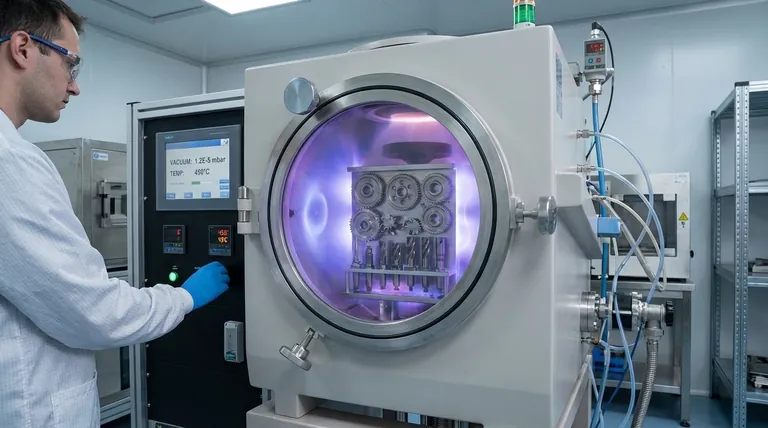

C'est le cœur du processus PVD, se déroulant entièrement dans une chambre scellée et sous vide poussé. Le vide est essentiel car il élimine les particules atmosphériques qui pourraient réagir avec le revêtement ou le contaminer.

Le cycle se compose de quatre étapes physiques distinctes :

-

Vaporisation (Ablation) : Un matériau source solide, appelé cible, est converti en vapeur. Les matériaux cibles courants comprennent le titane, le zirconium ou le chrome. Ceci est généralement réalisé par bombardement à haute énergie, en utilisant des méthodes comme la pulvérisation cathodique (avec des ions) ou la décharge par arc cathodique.

-

Transport : Les atomes vaporisés se déplacent de la cible vers le substrat à l'intérieur de la chambre à vide. Ce trajet se fait généralement en "ligne de visée".

-

Réaction : Pour de nombreuses applications, un gaz réactif spécifique (tel que l'azote ou un gaz contenant du carbone) est introduit précisément dans la chambre. Les atomes métalliques vaporisés réagissent avec ce gaz en vol pour former un nouveau composé, qui détermine les propriétés finales du revêtement, telles que la dureté et la couleur. Par exemple, le titane réagit avec l'azote pour former du nitrure de titane (TiN).

-

Dépôt : La vapeur de métal ou de composé métallique atteint le substrat et se condense, formant un film mince, dense et fortement lié. Ce dépôt se produit atome par atome, construisant la couche avec une uniformité et une pureté exceptionnelles. L'ensemble du processus en chambre peut prendre de 30 minutes à plusieurs heures.

Phase 3 : Finalisation et contrôle qualité

Une fois le dépôt terminé, les pièces sont laissées à refroidir. La chambre est purgée avec un gaz inerte pour éliminer les vapeurs réactives résiduelles avant d'être ramenée à la pression atmosphérique.

Un contrôle qualité final est effectué. Cela comprend une inspection visuelle pour s'assurer que chaque surface est correctement finie et, souvent, des mesures d'épaisseur pour vérifier que le revêtement répond aux spécifications précises.

Certaines applications peuvent également nécessiter un post-traitement, tel que le polissage, pour obtenir un aspect ou une texture finale spécifique.

Comprendre les variables critiques et les limitations

Bien que puissant, le processus PVD n'est pas sans ses défis opérationnels et ses compromis inhérents. Les comprendre est essentiel pour son application réussie.

La limitation de la "ligne de visée"

Parce que le matériau vaporisé se déplace en ligne droite, le PVD est un processus en ligne de visée. Les surfaces qui ne sont pas directement exposées à la source cible ne seront pas revêtues efficacement. Cela rend le revêtement de géométries internes complexes difficile et nécessite une rotation et une fixation sophistiquées des pièces pour assurer une couverture uniforme.

La nécessité d'un environnement parfait

Le processus est extrêmement sensible à la contamination. Une particule de poussière microscopique ou une légère fuite de vide peut compromettre l'intégrité d'un lot entier. Cela exige un environnement de production méticuleusement propre et un équipement de vide très fiable.

Sensibilité du substrat et à la température

Le processus PVD génère une chaleur importante à l'intérieur de la chambre. Le matériau du substrat doit être capable de supporter ces températures sans se déformer, fondre ou voir ses propres propriétés altérées négativement. Cela limite les types de matériaux qui peuvent être revêtus efficacement.

Faire le bon choix pour votre objectif

La sélection des bons paramètres PVD consiste à faire correspondre le processus au résultat souhaité.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : La clé est la sélection du matériau cible et du gaz réactif pour créer des composés céramiques durs comme le nitrure de titane (TiN) ou le nitrure de chrome (CrN).

- Si votre objectif principal est une couleur spécifique ou une finition décorative : Le contrôle précis du mélange de gaz réactifs est la variable la plus critique, car il détermine directement la couleur finale et les propriétés optiques du film.

- Si votre objectif principal est le revêtement de géométries complexes : La conception de la fixation et la rotation et le mouvement de la pièce à l'intérieur de la chambre sont plus importants que tout autre facteur.

En fin de compte, comprendre le processus PVD est la première étape pour exploiter sa puissance afin d'ingénier des surfaces supérieures.

Tableau récapitulatif :

| Phase | Étapes clés | Objectif |

|---|---|---|

| 1. Préparation | Nettoyage, Prétraitement, Fixation | Assurer une surface parfaite pour une forte adhérence du revêtement |

| 2. Cycle de revêtement | Vaporisation, Transport, Réaction, Dépôt | Construire un film mince, dense et haute performance atome par atome sous vide |

| 3. Finalisation | Refroidissement, Contrôle qualité, Post-traitement | Vérifier que le revêtement répond aux spécifications et obtenir la finition finale |

Prêt à concevoir des surfaces supérieures avec le revêtement PVD ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les solutions pour les processus de revêtement avancés. Que vous ayez besoin d'améliorer la résistance à l'usure, d'obtenir des finitions décoratives spécifiques ou de revêtir des géométries complexes, notre expertise peut vous aider à atteindre vos objectifs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de revêtement PVD.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression