À la base, la pyrolyse du caoutchouc est un processus de décomposition thermochimique qui décompose le caoutchouc usagé à l'aide d'une chaleur élevée dans un environnement sans oxygène. Au lieu de brûler le matériau, ce processus contrôlé déconstruit ses chaînes polymères complexes, convertissant un flux de déchets problématique en produits de valeur : un carburant liquide similaire au pétrole, un gaz combustible et un charbon solide riche en carbone.

La pyrolyse ne doit pas être comprise comme une élimination des déchets, mais comme une transformation des ressources. Elle recycle chimiquement le caoutchouc usagé en matières premières, mais la viabilité économique et environnementale du processus dépend de la pureté de la matière première et du contrôle des conditions du processus.

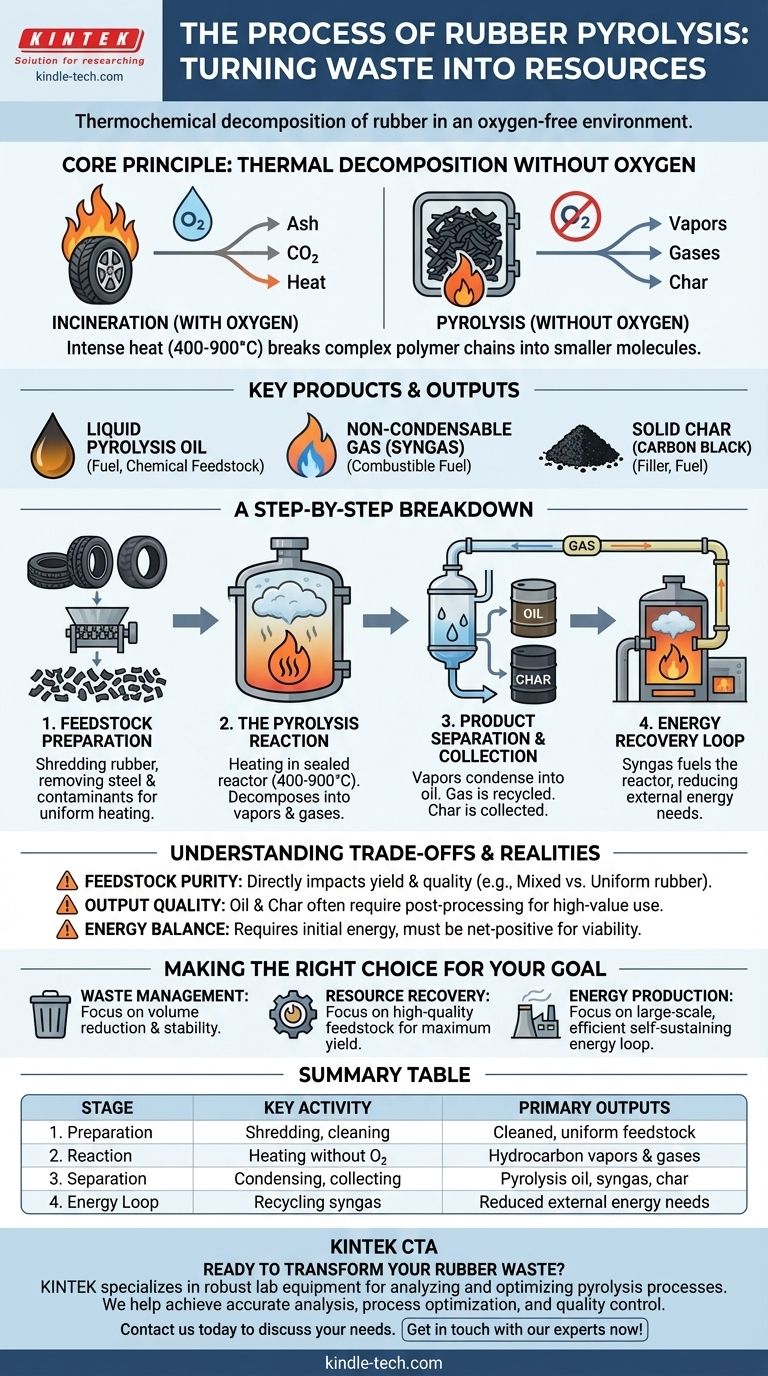

Le principe fondamental : décomposition thermique sans oxygène

La pyrolyse agit en modifiant fondamentalement la structure chimique du caoutchouc par une chaleur intense dans une atmosphère contrôlée et inerte.

Que se passe-t-il à l'intérieur du réacteur ?

Le caoutchouc déchiqueté est introduit dans un réacteur scellé et chauffé à des températures comprises entre 400°C et 900°C. Cette chaleur extrême, sans la présence d'oxygène, fait vibrer violemment les longues chaînes polymères qui composent le caoutchouc et les brise en molécules plus petites et moins complexes.

Pourquoi pas d'oxygène ?

L'absence d'oxygène est la caractéristique distinctive de la pyrolyse et ce qui la sépare de l'incinération. Avec de l'oxygène, le matériau brûlerait simplement (combustion), produisant principalement des cendres, du dioxyde de carbone et de la chaleur. En éliminant l'oxygène, nous empêchons la combustion et forçons plutôt le matériau à se décomposer thermiquement en ses composants.

Les produits clés

Cette décomposition aboutit à trois produits principaux :

- Des vapeurs, qui sont ensuite condensées en une huile de pyrolyse liquide.

- Des gaz non condensables (gaz de synthèse), qui sont combustibles.

- Un résidu solide, qui est une forme de noir de carbone ou de charbon.

Un aperçu étape par étape du processus

Une opération commerciale de pyrolyse du caoutchouc suit une séquence logique, de l'entrée des déchets au stockage du produit final.

Étape 1 : Préparation de la matière première

Le caoutchouc usagé brut, tel que les vieux pneus ou les chutes industrielles, est d'abord traité. Cela implique généralement de déchiqueter le matériau en morceaux plus petits et uniformes pour assurer un chauffage homogène. Il est essentiel d'éliminer les contaminants non caoutchouteux comme les fils d'acier (dans les pneus), les fibres et la saleté afin d'éviter la contamination des produits finaux.

Étape 2 : La réaction de pyrolyse

Le caoutchouc préparé est introduit dans le réacteur de pyrolyse. Le système est scellé pour créer un environnement sans oxygène (anaérobie), et de la chaleur est appliquée. Au fur et à mesure que le matériau se décompose, il libère un mélange de vapeurs et de gaz d'hydrocarbures.

Étape 3 : Séparation et collecte des produits

Ce mélange de gaz chauds quitte le réacteur et entre dans un système de séparation et de refroidissement.

- Condensation : Les vapeurs passent à travers des condenseurs, où elles refroidissent et se transforment en huile de pyrolyse liquide, qui est collectée dans des réservoirs de stockage.

- Recyclage du gaz : Les gaz non condensables restants (gaz de synthèse) sont redirigés.

- Décharge des solides : Le charbon solide est retiré du fond du réacteur, refroidi et collecté.

Étape 4 : Boucle de récupération d'énergie

Une caractéristique clé des usines de pyrolyse efficaces est l'utilisation du gaz de synthèse capturé. Ce gaz combustible est souvent renvoyé vers le four qui chauffe le réacteur, fournissant une partie significative de l'énergie nécessaire au processus. Cela crée une boucle énergétique auto-entretenue et réduit les coûts de carburant externes.

Comprendre les compromis et les réalités

Bien que prometteuse, la pyrolyse du caoutchouc n'est pas une solution miracle. Son succès dépend de la gestion de plusieurs défis pratiques.

La pureté de la matière première est primordiale

La qualité et la consistance des déchets de caoutchouc entrants ont un impact direct sur le rendement et la qualité des produits. Les matériaux mélangés, tels qu'un mélange de différents types de caoutchouc ou de contaminants, produiront une huile et un charbon de qualité inférieure. Par exemple, les rendements en huile peuvent varier de 20 % pour des baskets mélangées à un plus viable 35 % pour des câbles en caoutchouc uniformes.

Qualité des produits et post-traitement

L'huile de pyrolyse brute ne remplace pas directement le diesel raffiné. Elle nécessite souvent un traitement ultérieur, tel que la distillation ou la purification, pour être utilisée comme carburant stable dans les moteurs ou comme matière première chimique. De même, la qualité du noir de carbone détermine s'il peut être vendu comme produit de grande valeur ou s'il ne convient qu'à une utilisation comme combustible solide de faible qualité.

L'équilibre énergétique est crucial

Bien que le recyclage du gaz de synthèse rende le processus plus efficace, le système nécessite toujours un apport énergétique initial important pour atteindre la température de fonctionnement. Une opération réussie doit être conçue pour être énergétiquement positive, où la valeur des produits et l'énergie économisée par la boucle de gaz de synthèse l'emportent sur les coûts énergétiques initiaux et opérationnels.

Faire le bon choix pour votre objectif

L'application de la technologie de pyrolyse doit être alignée sur un objectif clair.

- Si votre objectif principal est la gestion des déchets : La pyrolyse est une excellente méthode pour réduire considérablement le volume de déchets de caoutchouc non biodégradables et les convertir en matériaux stables, stockables et potentiellement précieux.

- Si votre objectif principal est la récupération des ressources : Le succès dépend entièrement de l'obtention d'une matière première constante et propre pour maximiser le rendement en huile de pyrolyse précieuse et en charbon de carbone de haute qualité.

- Si votre objectif principal est la production d'énergie : Le processus peut être largement auto-suffisant à grande échelle, mais sa viabilité en tant que source d'énergie nette nécessite une ingénierie minutieuse pour assurer une efficacité élevée et une perte d'énergie minimale.

En fin de compte, la pyrolyse du caoutchouc offre une solution puissante pour transformer un problème environnemental persistant en une source de ressources précieuses.

Tableau récapitulatif :

| Étape | Activité clé | Produits primaires |

|---|---|---|

| 1. Préparation | Déchiquetage du caoutchouc, élimination des contaminants | Matière première nettoyée et uniforme |

| 2. Réaction | Chauffage dans un réacteur sans oxygène (400-900°C) | Vapeurs et gaz d'hydrocarbures |

| 3. Séparation | Condensation des vapeurs, collecte des solides | Huile de pyrolyse, gaz de synthèse, charbon de carbone |

| 4. Boucle énergétique | Recyclage du gaz de synthèse pour alimenter le réacteur | Réduction des besoins énergétiques externes |

Prêt à transformer vos déchets de caoutchouc en ressources précieuses ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables pour l'analyse et l'optimisation des processus de pyrolyse. Que vous soyez un chercheur développant de nouvelles méthodes ou une opération industrielle en pleine expansion, nos outils précis vous aident à maximiser le rendement et la qualité de votre matière première en caoutchouc.

Nous aidons nos clients de laboratoire à atteindre :

- Analyse précise : Surveillez précisément les conditions de pyrolyse et la qualité des produits.

- Optimisation des processus : Ajustez la température et les paramètres de la matière première pour une meilleure efficacité.

- Contrôle qualité : Assurez la pureté et la valeur de vos produits finaux d'huile, de gaz et de charbon.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir votre recherche ou votre opération de pyrolyse. Transformons votre défi de gestion des déchets en un succès de récupération des ressources.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température